Сегодня поговорим о о такой теме, как восстановление рулевых реек с ГУРом и насосов для них.

ПРЕДИСТОРИЯ

Напомню, что крутить гайки на иномарках я начал в самом начале 90-х годов прошлого века. Очень хорошее время для развития творческого начала, так как новых запчастей в свободном доступе ещё не было, и много чего приходилось строить или ремонтировать кустарными методами. А ГУР уже стоял на большинстве иностранных автомобилей, но те, что ездили по нашим дорогам, были далеки от идеального состояния. Первые ремкомплекты для переборки реек появились к концу 90-х годов, мы с товарищами активно взялись за новую работу. Но не более года, так как быстро убедились, что замена только сальников и уплотнений сама по себе не даёт гарантию прекращения течи. И это естественно, так как течь сальников чаще является следствием других неисправностей, а не первопричиной.

Но спрос был, и в Питере появились люди, предлагающие услуги по ремонту реек и насосов. Самым известным, пожалуй, стал завод «Нева». Сам я их услугами не пользовался, и потому не могу оценивать качество, но не раз и не два на клиентских машинах видел результаты их «творчества», и они всегда текли:-(

Поэтому когда несколько лет спустя мне позвонил некто Дмитрий, представился руководителем фирмы «Рейканен«, и предложил услуги по восстановлению гидравлических агрегатов, я сначала отказался. Сославшись именно на свою статистику. Но Дмитрий был деликатно настойчив,и наш разговор перешел в конструктивное русло. Я объяснил, что отвечать могу только за ту работу, которая производится силами моих механиков (в то время я рулил слесарным участком в Гольфлаборатории). И если возьму клиентскую машину на ремонт рулевого механизма, то и за конечный результат отвечать буду я. Если перебранная рейка потечёт, «Рейканен» то её починит или заменит по гарантии, но своему то механику за лишние снять/поставить платить то должен я! Но Дмитрий был так уверен в качестве услуг возглавляемой фирмы, что взялся компенсировать эти расходы, если в том возникнет необходимость. К тому моменту в магазинах в свободном доступе уже появились и новые агрегаты, и восстановленные, но решающий голос всегда был за клиентом, то есть его кошельком. И нередко люди стали выбирать именно ремонт рулевого механизма. Так что повод воспользоваться опытом «Рейканен» у нас появился быстро.

Из плюсов должен отметить оперативность: с момента привоза рейки до оценки ремонтопригодности проходило несколько минут. В случае, если рейка — не труп, до момента её готовности проходило несколько часов. Если же «пациент скорее мёртв», предлагалась уже перебранная рейка из обменного фонда. В итоге автомобиль на подъёмнике не висел больше одного дня. Однако и это не совсем приемлемо для сервиса, ведь без рейки машину с подъёмника не скатить, а пока она висит, и механик и подъёмник простаивают. Поэтому в скором времени мы отказались от этого вида услуг, направляя клиентов непосредственно в «Рейканен», или оказывая услуги только по замене рулевого механизма, на новый или перебранный.

Время шло, рынок наполнен предложениями, но из-за скачка курса валюты рублёвая стоимость компонентов ГУР заметно выросла, а желание расставаться с кровно заработанным у людей уменьшается. И потому, на мой взгляд, услуги по качественной переборке узлов и агрегатов снова стали пользоваться спросом. Но что такое качественная переборка рейки? В Питере порядка 25-ти различных сервисов заявляют, что их продукция не уступает по качеству оригиналу. Так ли это? И я решил поиграть в журналиста, и провести собственное расследование. А для этого обратился к Дмитрию, с которым лично и работой «Рейканен» знакомы достаточно много лет, что бы судить о качестве и уровнях. И вот тёплым и слякотным зимним днём мы встретились на производственной территории. Но начну с

ИСТОРИЯ

в далёком 1998-ом году Александр Ладикайнен и Анатолий Смирнов взяли в аренду 15м2 на территории почти заброшенного завода «Нева». И попробовали поставить на поток процесс переборки реек и насосов. К 2006 году в ООО «СпецТехАвтоСервис» (в народе называемые просто «Нева») трудилось 10 человек, был свой станочный парк, запчасти привозились из стран Европы, а узкая специализация и шлифование технологии позволило снизить процент рекламаций до 10%.

В этом же году к отцу, Александру Ивановичу, присоединился и сын, Дмитрий Ладикайнен, совмещая работу с учёбой. Пройдя все этапы технологического цикла, Дмитрий разработал и стал развивать отдельное направление: ремонт воздушных компрессоров для грузовой техники. Удалось наладить доставку комплектующих из Англии, и скоро вышли на уровень в 5 восстановленных агрегатов в день. Дело пошло, и это отделение работает до сих пор.

в 2009 году, после посещения специализированный выставки в Нидерландах, Дмитрий стал инициатором нового маркетингового направления для «Невы». Идея была в том, что бы не ограничивать себя только ремонтом того, что приезжает на автомобилях, а переместить акцент на продажу восстановленной продукции.

И чуть позже организовал и возглавил ИП с товарным названием «Рейканен», которое на производственных мощностях «СТК-Нева» занялось наполнением склада готовой продукции. Неисправные механизмы спокупались на разборках и с рук, привозились с европейских шротов. Дмитрий сам налаживал контакты с различными магазинами и СТО (так и я с ним познакомился).

В октябре 2010 года «Рейканен» выделился в полностью самостоятельную фирму, организовав производственную базу на Якорной улице.

И можно смело сказать — стал семейным предприятием: отец возглавляет одно из направлений производства, техническим директором работает его родной брат, Александр. Не просто должность занимает. Такие вещи, как, например, разработка проверочных стендов со всеми ноу хау в виде разогрева масла или значительное усовершенствование технологических процессов восстановления — его достижения. Ну а Дмитрий — генеральный директор

Первый год приходилось выживать за счёт ремонта и обслуживания, но уже потом удалось стать тем, кем и хотелось: производителем готовых к установке агрегатов, с 200-ми готовыми рейками на складе. Причём изменилась и стратегия: от сотрудничества с мастерскими и отдельными магазинами перешли в к работе с оптовиками. И первым проявил инициативу Exist, который сам выразил желание торговать рейками от «Рейканен».

Сейчас, на конец 2016 года, «Рейканен» это:

-40 сотрудников

-2 площадки (производство и обслуживание, 800м2 и 350 м2)

-2 филиала: Москва (склад+продажи) и Нижний Новгород (продажи и установочный центр)

-освоено производство 500 моделей реек (причём предлагаются варианты с тягами и без) и столько же насосов

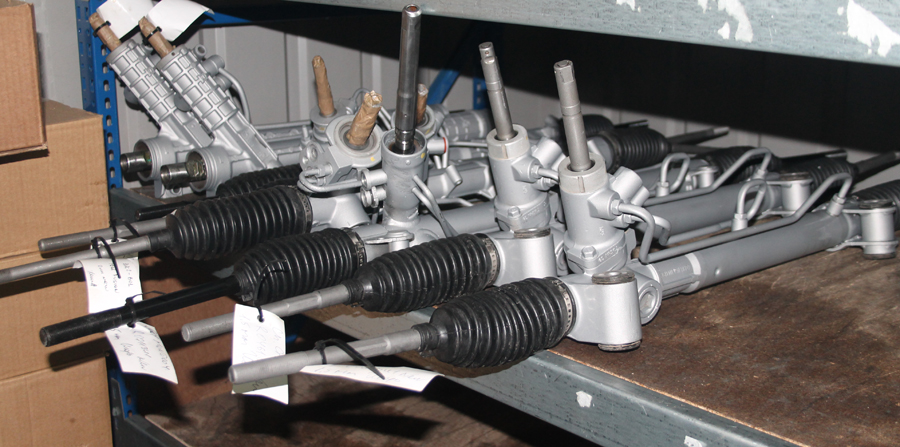

-порядка 1300 готовых реек и 1000 насосов на складах

Как удалось из ремонтников стать почти производителем? Секрет в качестве и подходе. И тут, благодаря Дмитрию, я смог вникнуть в детали.

ТЕХНОЛОГИЯ

У любого агрегата несколько изнашиваемых частей. И конечный результат зависит от того, что останется старое, а что новое или восстановленное. Поэтому первый важный аспект — это диагностика. Разберём на примерах. Сначала «Рейканен» закупает рулевые механизмы. Да-да, именно покупает, причём в больших количествах. В основном везут из Европы, где подобные поставки хорошо организованы.

там их не делят на исправные и неисправные, просто маркируют и штабелями отправляют

попадаются и такие варианты

европейская культура: на каждой железке ярлык со штрих-кодом

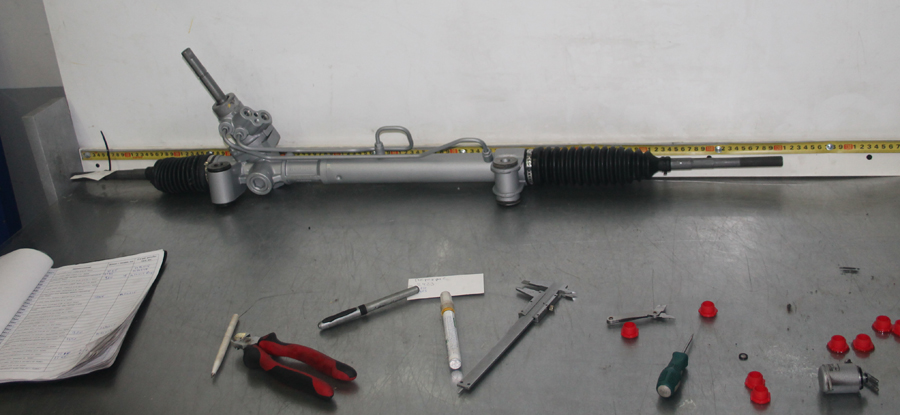

Далее рейка попадает на стол к механику, где разбирается и дефектуется

детали, пригодные для использования, тщательно отмываются

корпуса подвергаются дробеструйной обработке

старая установка

резинки тут не случайно, это часть подготовки корпуса к обработке

Кстати, сначала оборудование покупалось. Но оказалось, что тонковато китайское железо для текущих потребностей, потому необходимое изготавливается и своими силами

будущая камера пескоструйной обработки

Самая главная деталь любого рулевого механизма — это сам вал. Чаще всего он страдает от коррозии и механического износа.

Основной метод «ремонта», которым владеют практически все фирмы, специализирующиеся на подобных работах — это проточка с последующим напылением. Не самое лучшее с инженерной точки решение. Во-первых, при мех.обработке снимается слой азотации. Во-вторых, теряется упругость вала. Ну и любое изменение размеров подразумевает невозможность использовать заводские уплотнения.

Есть «продвинутые» механики, которые из нескольких валов собирают один…

«Рейканен» идёт по другому пути. В основном они применяют технологию газо-динамического напыления с последующей шлифовкой до номинального размера. Кроме этого используют и собственную разработку, когда используется химический состав, так же заполняющий каверны и рытвины.

таким вал поступает в обработку

так он выглядит после напыления

так он выглядит после напыления

и вот окончательный вид, после полировки

А вот износ зубьев на валу — не лечится, и такие валы выкидываются

несколько зубьев в середине изношены сильнее других

Впрочем, я видел на складе «Рейканен»и новые валы, которые устанавливают при необходимости

новые ОРИГИНАЛЬНЫЕ валы

К сожалению их нельзя ставить во все перебираемые механизмы, ибо это сильно увеличивает конечную стоимость.

Немаловажная деталь — направляющие втулки. Их вытачивают своими силами, из специально закупаемого в германии материала, по своим свойствам превосходящий то, из чего сделаны оригинальные втулки (обычно это или тефлон или капролон)

Уплотнения. Одна из важнейших составляющих успеха переборки. «Рейканен» стремится не только подобрать что-нибудь, подходящее по размеру, но закупать именно то, что ставится в оригинале.

указывается размер, применяемость, и производитель

что написано, то внутри лежит. В данном случае это настоящий NOC (Corteco)

Склад огромный, поэтому все ячейки промаркированы

в работе вовсю используется компьютерный учёт

компьютерный учёт позволяет не только не путаться в комплектующих, но и осуществлять контроль качества.

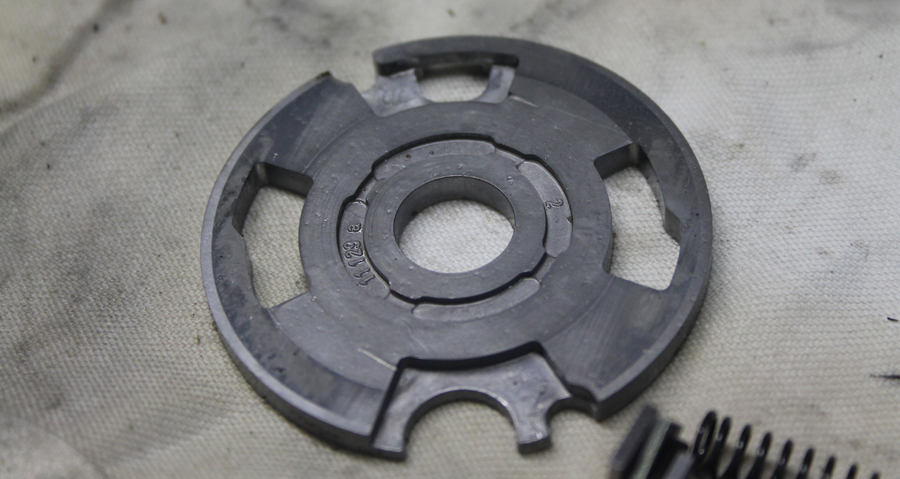

Части управляющего механизма просто оцениваться на пригодность к повторному использованию

Небольшие следы коррозии на незадействованных поверхностях, типа этой, удаляются механической обработкой

вот это — не смертельно, и будет очищено

а вот это — уже криминал.

выставочный образец

канавки внутри — не заводского исполнения, это именно износ

такие части просто выбрасываются, а используются без следов износа

должно быть так

а на валу меняются все уплотнения

и вот всё вместе поступает на стол к механику

большинство реек, продаваемых «Рейканен», идут в сборе с тягами и пыльниками. Это упрощает и монтаж, и уменьшает шансы сократить срок механизма, сделав «что-то не так».

Пыльники закупаются большими партиями, в Китае, но высокого качества (так как есть такая возможность — выбирать)

все пыльники — только резиновые

так же используются импортные качественные хомуты крепления к корпусу рейки

и пружинные хомуты на местах уплотнения с тягами

обусловлено это тем, что при регулировке схождения пыльники на тягах перекручиваются

а пружинный хомут позволяет быстро его распрямить.

Собранные рейки в обязательном порядке проходят тестирование на гидравлическом стенде в различных режимах

снимок не информативен, согласен, но поверьте на слово — это стенд:-)

и затем рулевой механизм отправляется в покрасочную камеру

камера в отдельно оборудованном помещении

сушка

рейка проверяется на соответствие заявленному артикулу (по общей длине)

затем маркируется

на внутренний склад упаковывается в пакеты

для отправку на склады оптовиков упаковка посолиднее

ну а затем — на склад

на снимке только часть склада

Так как я ни разу не профессиональный фотограф, и не пишу заказную статью, то и качество снимков и ракурсы ни разу не постановочные. Уж извините за качество. Очевидно, что мне не удалось передать то, что я люблю отмечать в подобных организациях: это организацию производства, чистоту рабочих мест, оборудование, одежду работников и внутреннюю атмосферу. Поэтому дополню словами: в «Рейканен» мне всё понравилось:-)

——————————————————————————————-

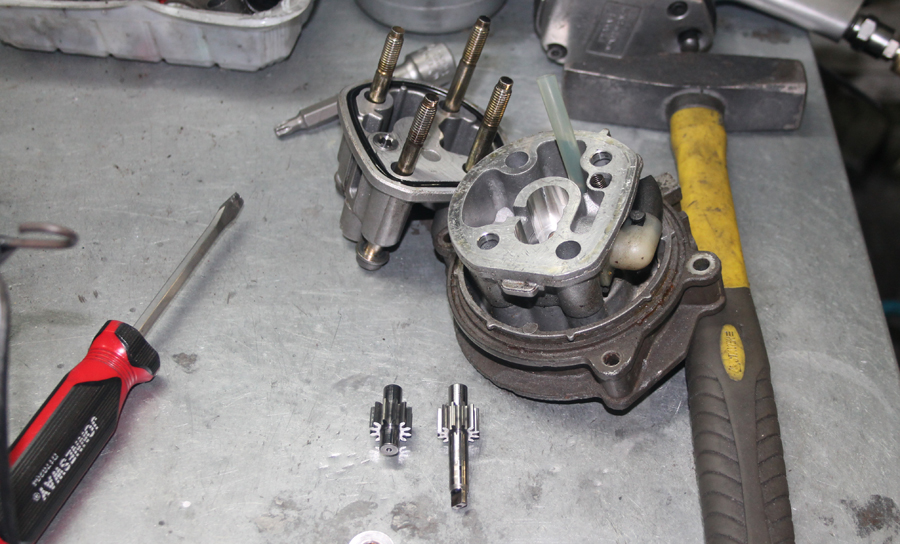

Нельзя не упомянуть про насосы, об их ремонте я тоже успел поспрашивать.

наглядное пособие для клиентов, которым интересно, что же может внутри ломаться

В принципе, технология и подход схожий. Диагностика

на насосах занято 4 механика

тут меньше деталей, которые можно восстанавливать

практически единственная обрабатываемая часть насоса, в которой можно обработать рабочую поверхность

всё остальное просто меняется. Затем так же гидравлические испытания

воссоздаются рабочие условия, вплоть до температуры масла

покраска — и на склад

Так же перебираются и насосы с электроприводом

впрочем, переборке подлежит только механическая часть

Естественно, что любой уважающий себя и свой труд механик не только устраняет неисправности, но и старается прежде всего определить её причину. В системах гидроусиления рулевого механизма основной враг — влага и грязь. На том же демонстрационном стенде висят разрезанные бачки, и хорошо видно, во что превращается сетка фильтра (где она есть)

В поисках информации о фирмах, специализирующихся на переборке реек, я частенько натыкался на всевозможные недовольства качеством клиентов, в т.ч. и об услугах «Рейканен». Но в поголовном большинстве они связаны с ситуацией, когда диагноз и работы по ремонту производились или самостоятельно, или силами стороннего сервиса. И редко кто доходил своим умом, что если что-то убило старую рейку, то есть риск, что и новая может пострадать. Например, от расслоения шлангов напорной магистрали, или забитой сетки фильтра, или из-за того, что насос гонит стружку вместе с жидкостью.

Поэтому мой вам совет: меняйте все элементы системы, ну или хотя бы потратьте время и силы на оценку их состояния

одна из частых причин выхода рейки из строя: расслоение шлангов

а шланги в системе используется совсем не простые..

Кстати, для тех, кто обделён производителем такой полезной вещью, как фильтр, «Рейканен» предлагают универсальный вариант:

сейчас вы можете посмотреть и видеоверсию экскурсии по производству.

Я не пользуюсь услугами фирмы «Рейканен» уже много лет, и надеюсь, что у вас не создалось впечатления, что это статья заказная. Не рекламирую эту фирму и вообще являюсь сторонником покупки и установки нового оборудования, но если жизнь заставляет вас думать о том, где и как сэкономить, данная статья, надеюсь, поможет не потратить деньги зря.