при нажатии на педаль тормоза колодки прижимаются к дискам и обеспечивают остановку. Но нет деталей, которые после отпускания педали отводят колодки.Они просто перестают плотно прижиматься. Обычно этого достаточно, что бы колёса свободно крутились. Однако при некоторых неисправностях тормозных механизмов возможны всякие побочные эффекты, типа быстрого износа колодок и дисков, неравномерного износа, повышенного шума, неприятного запаха. Колодки из-за перегрева спекаются и теряют сцепные свойства

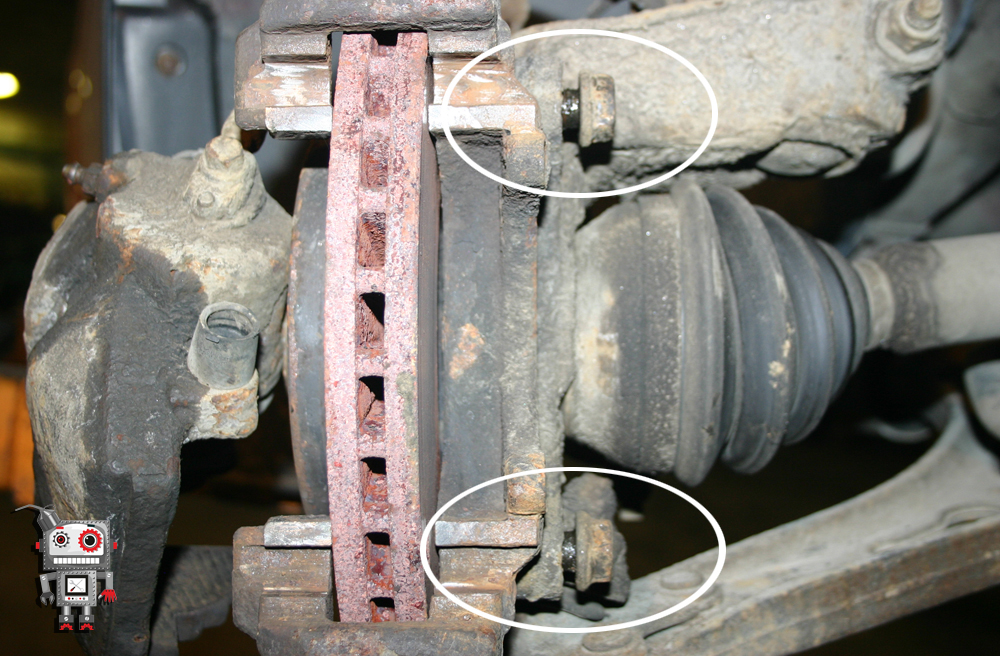

Причин для этого не так уж и много. Это или повреждённые направляющие, по которым перемещается суппорт, или грязь на рабочей поверхности, мешающая свободному перемещению колодок,

или сам суппорт. Последний вариант мы и рассмотрим:

-Небольшая поправка: таки есть в суппорте деталь, которая способствует именно возвратному движению поршня после пропадания давления — это манжета. С одной стороны она обеспечивает герметичность, с другой — является своеобразной пружиной. Квадратная в сечении, при перемещении поршня она деформируется, а потом стремится принять форму покоя, попутно слегка утапливая поршень в корпус.

Со временем эластичность манжеты теряется, колодки остаются прижатыми к дискам, повышенное трение, перегрев и все прочие прелести. Не всегда это очевидно. Как можно выявить неисправность?

Прежде всего, вывешенное колесо должно свободно крутиться, даже сразу после нажатия и отпускания педали тормоза.

Тормозные диски не должны иметь следы перегрева

наружная и внутренняя колодки не должны иметь разницу в толщине

поршень должен легко утапливаться в корпус.

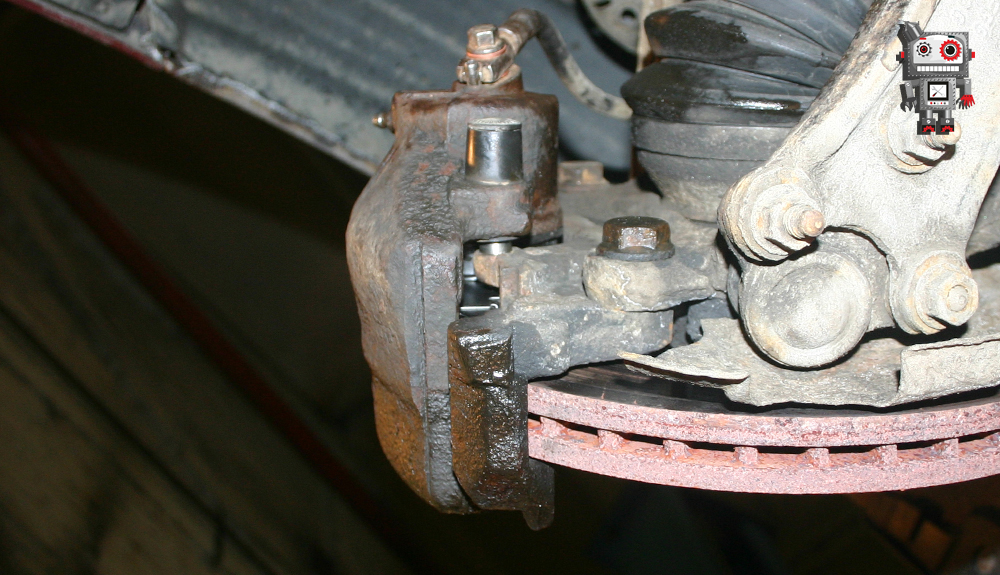

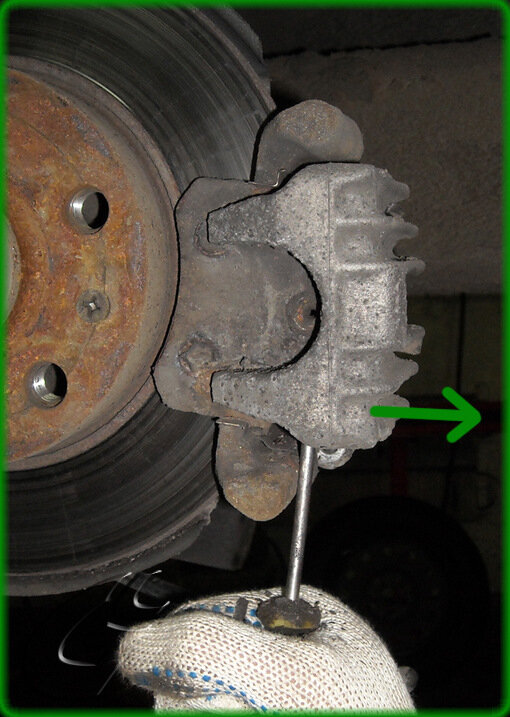

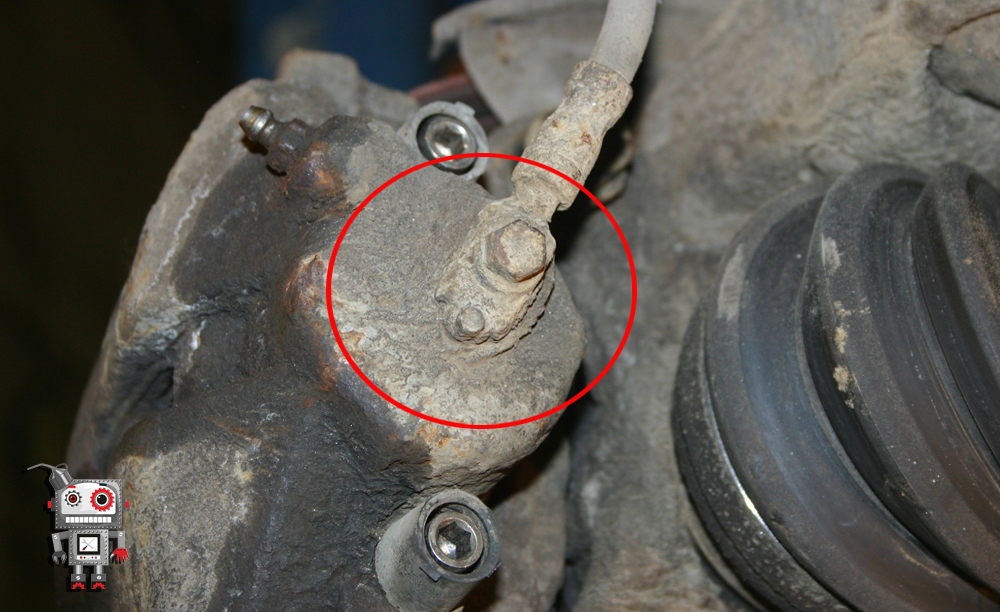

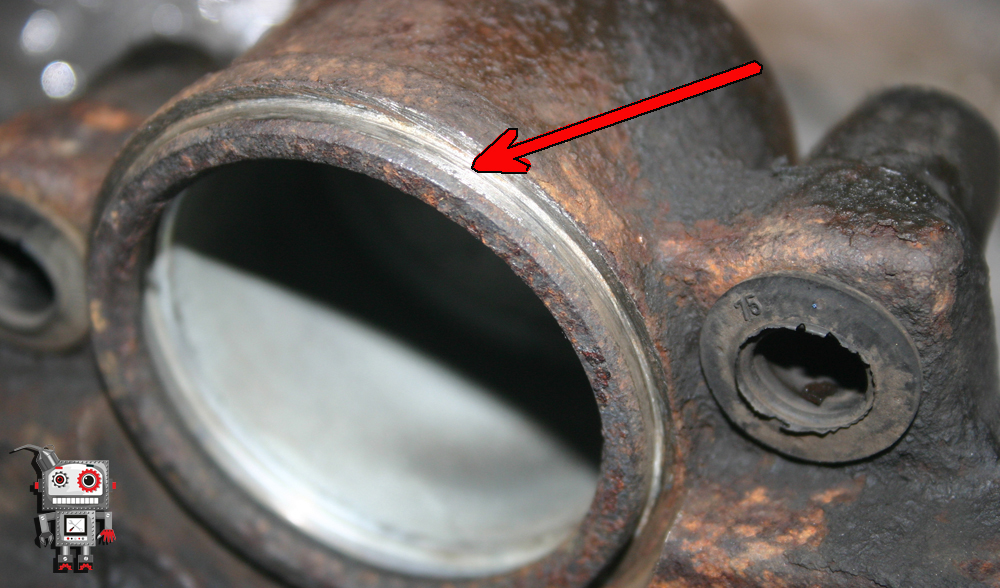

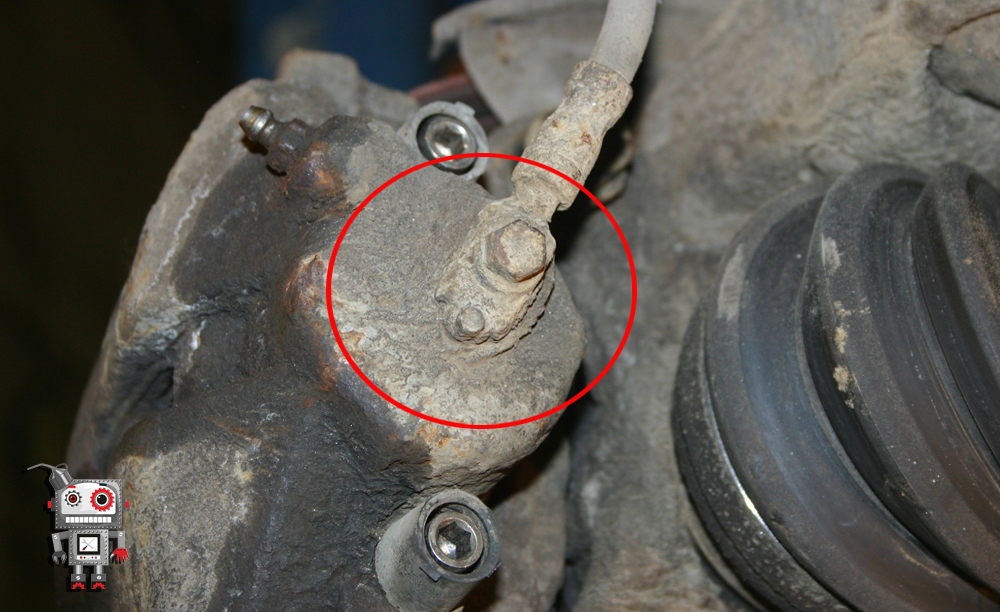

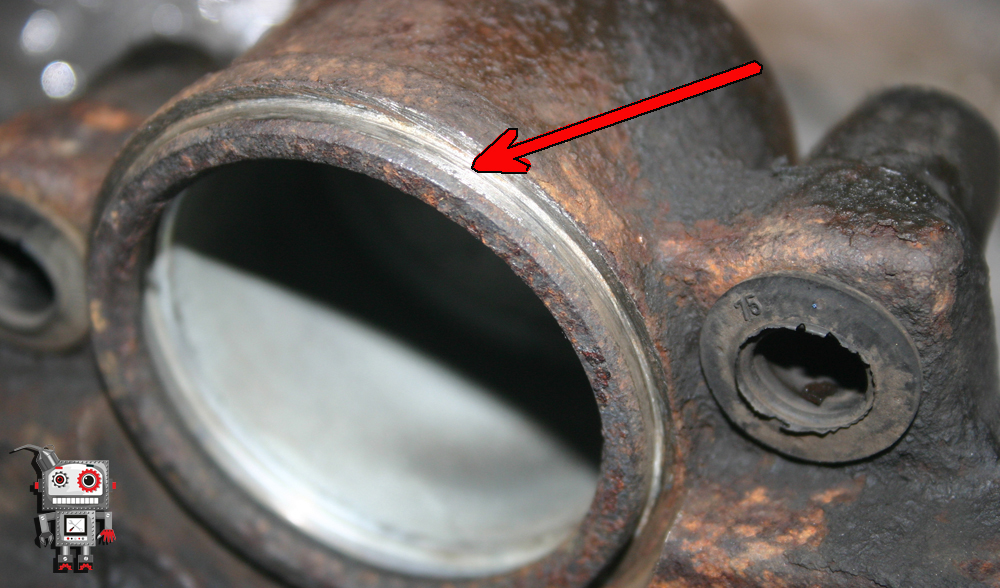

Если же есть повод для беспокойства, начинаем искать проблему. Чаще всего она происходит из-за повреждённого пыльника

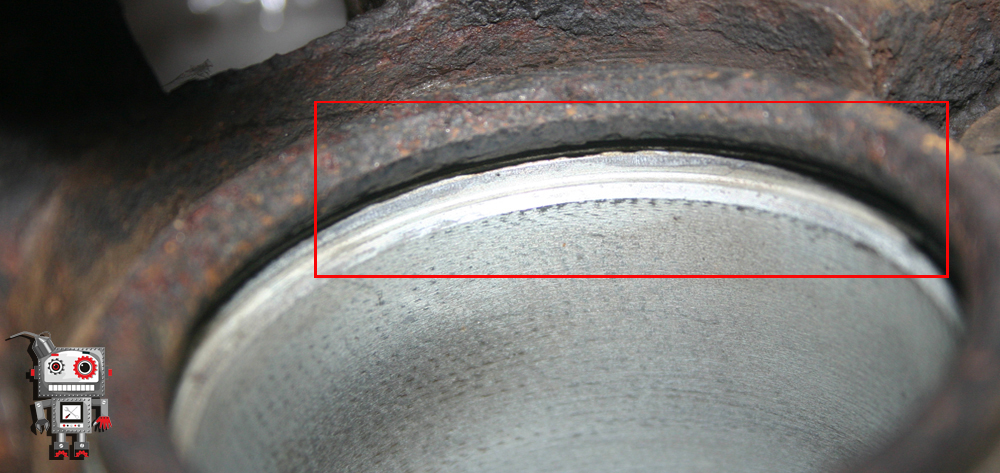

но даже если внешне цел, загляните под него

поверхность поршня должна быть идеально ровной, без каких-либо следов ржавчины или грязи.

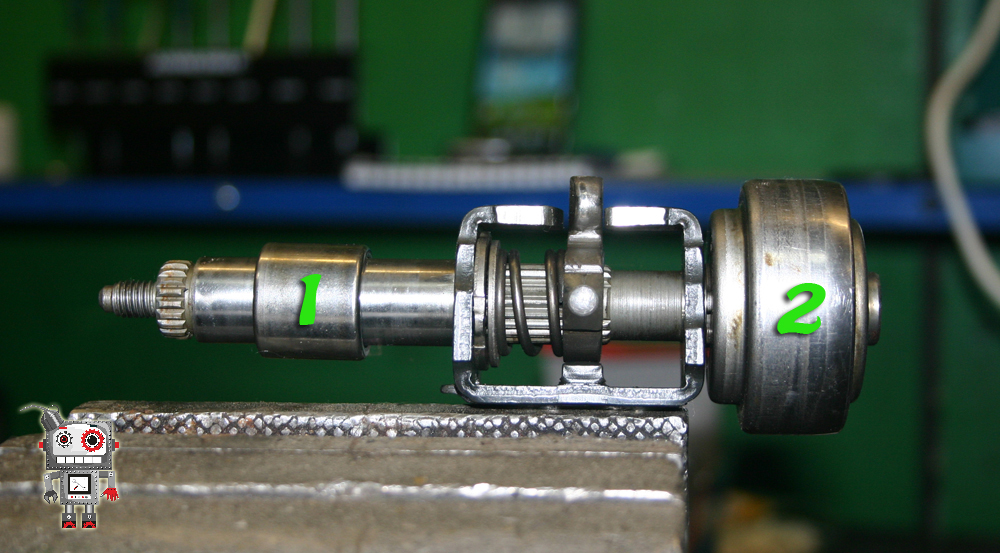

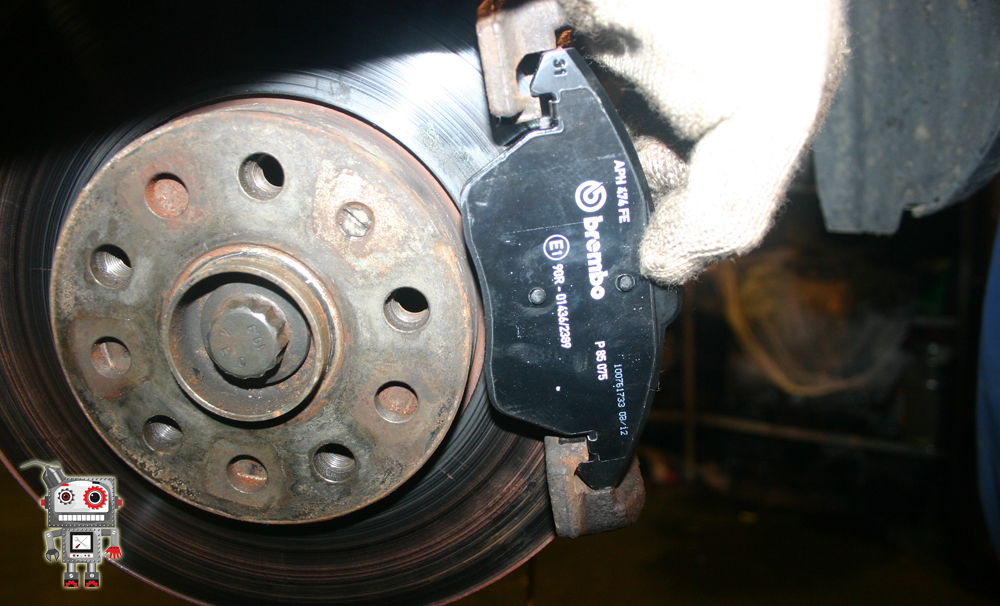

VAG-ом предусмотрен ремкомлект, состоящий из резинок, есть и куча аналогов от сторонних производителей, но нет в продаже поршня. Однако это вовсе не проблема, можно спокойно использовать неоригинальные поршни диаметром 54 мм, имеющиеся в свободной продаже для VW предыдущих поколений. В итоге полный набор для ремонта выглядит так:

поршень, манжета, пыльник, смазки

А теперь о самой процедуре ремонта:

-поддомкрачиваем автомобиль и откручиваем колесо, выворачиваем руль в крайнее положение

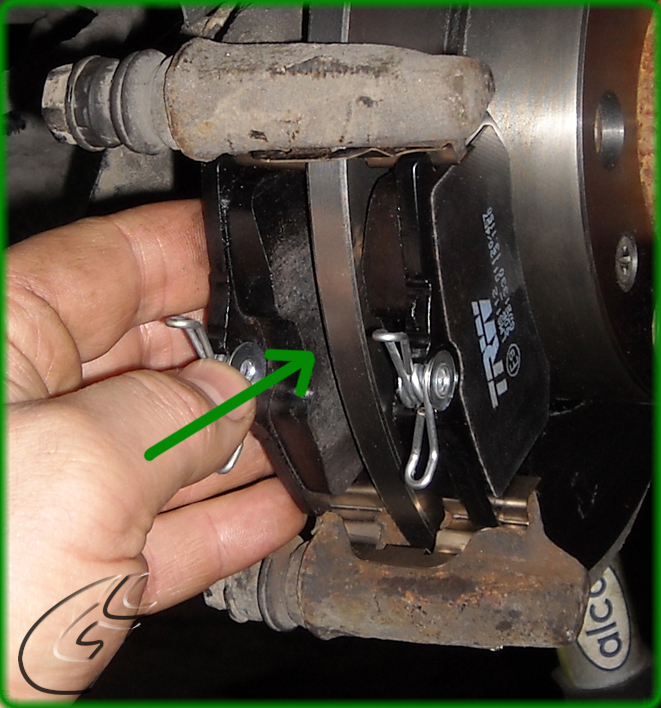

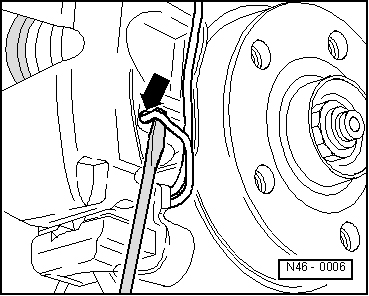

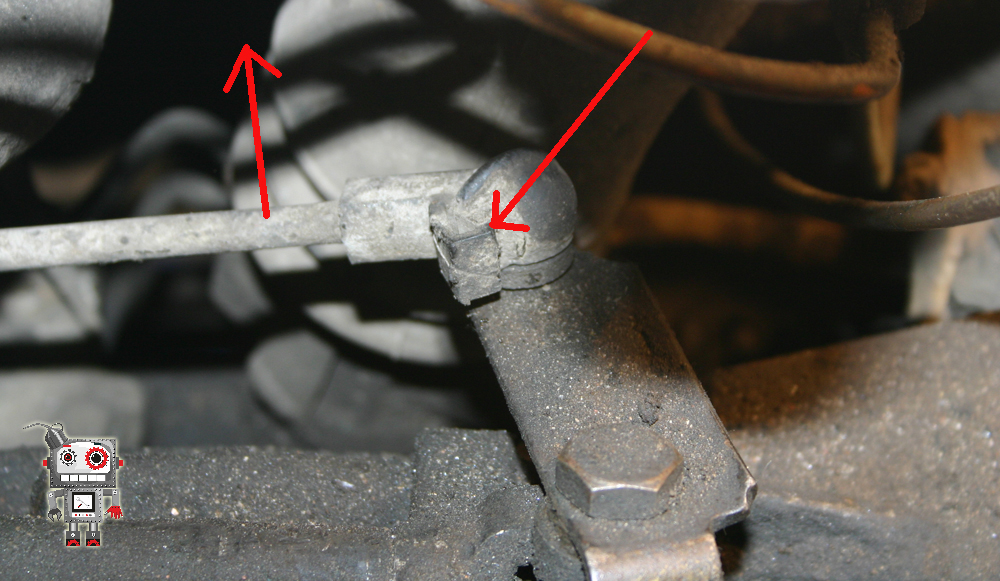

-снимаем фиксирующую пружину

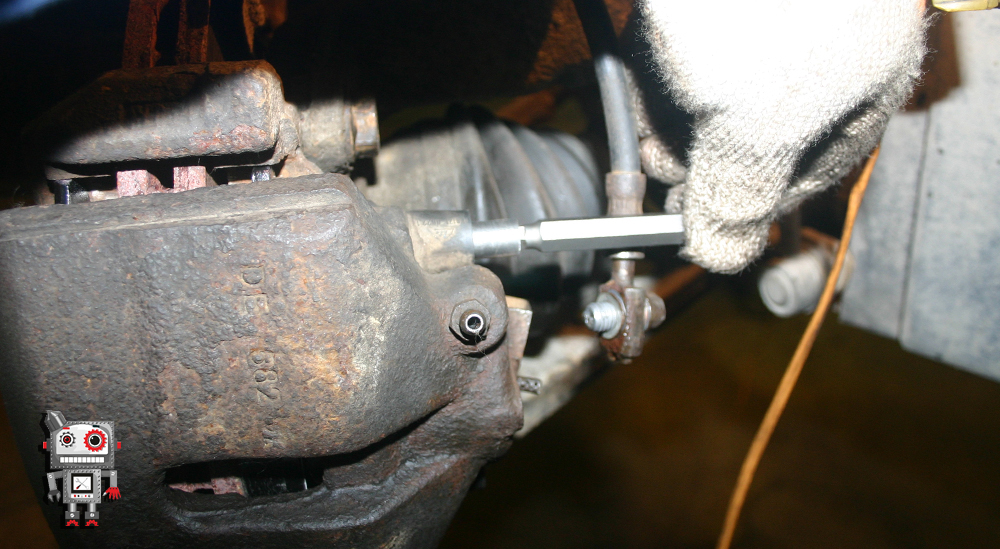

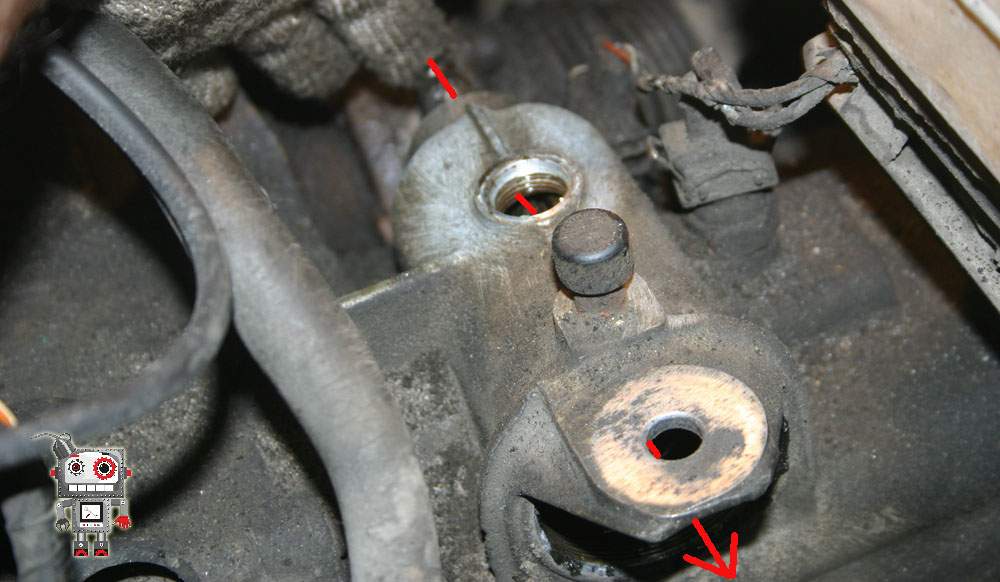

-тщательно очищаем поверхность возле крепления тормозного шланга

-сполоснуть каким-нибудь очистителем, продуть воздухом

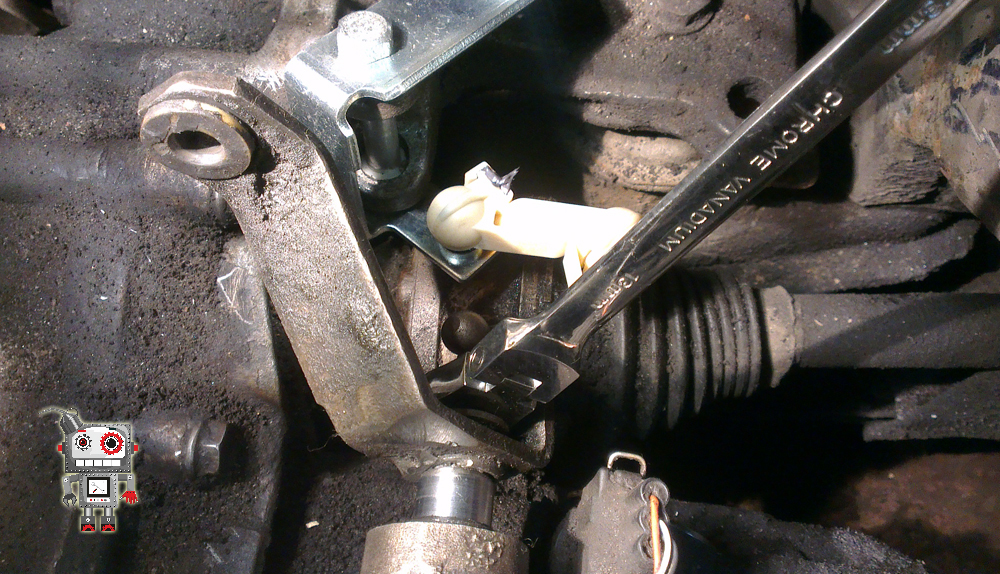

-что бы не потерять уровень тормозной жидкости, пережимаем тормозной шланг

-откручиваем полый болт, фиксирующий шланг,

-отводим шланг в сторону

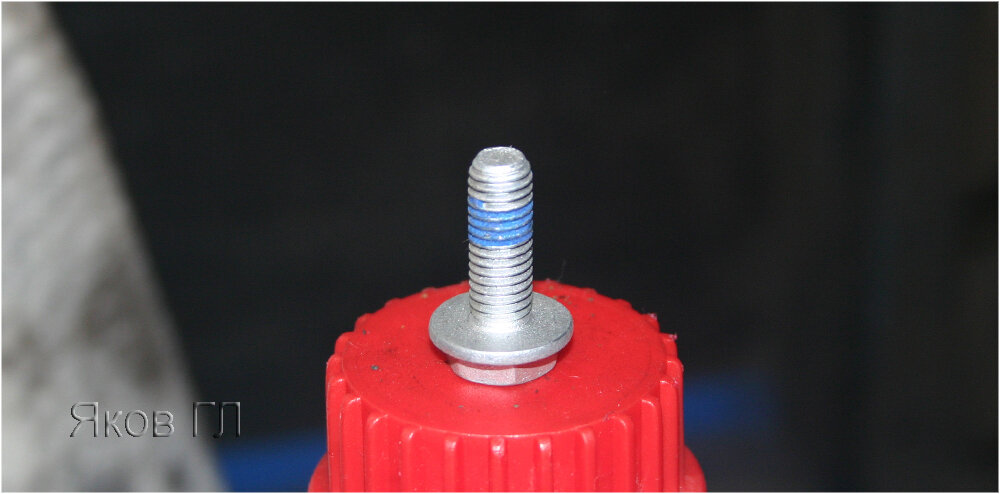

-что бы грязь не попала внутрь, а жидкость не заливала всё вокруг, наживать в отверстие простой болт с резьбой 10*1,5

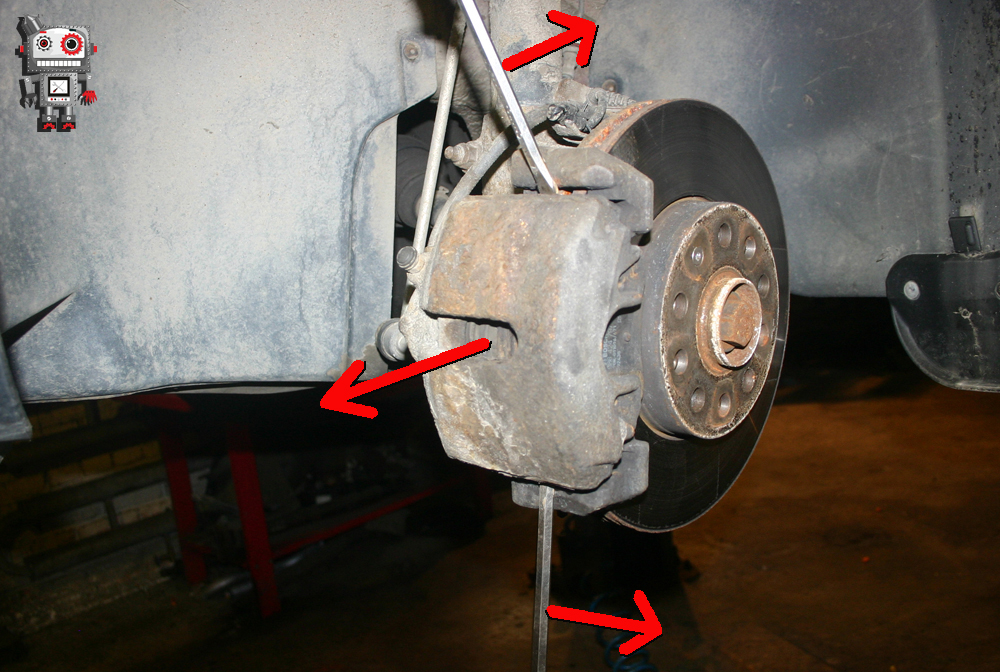

-снимаем защитные колпачки на направляющих

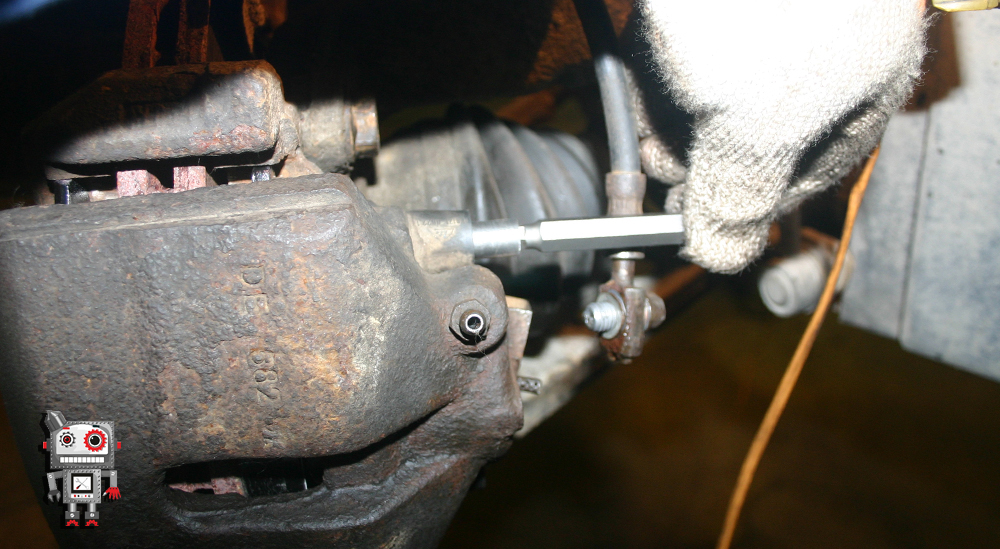

-откручиваем направляющие шестигранником на 7 мм.

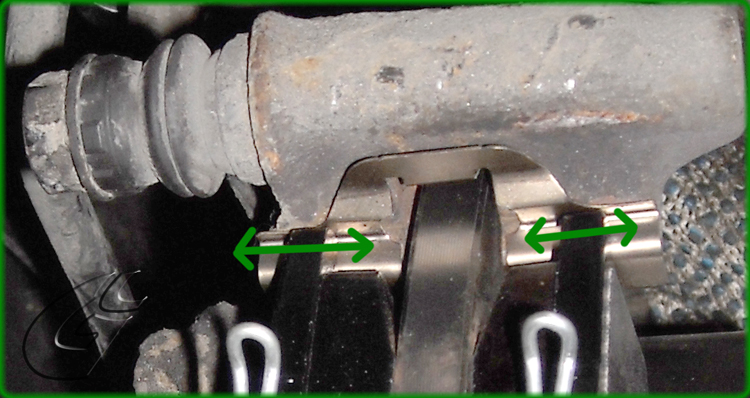

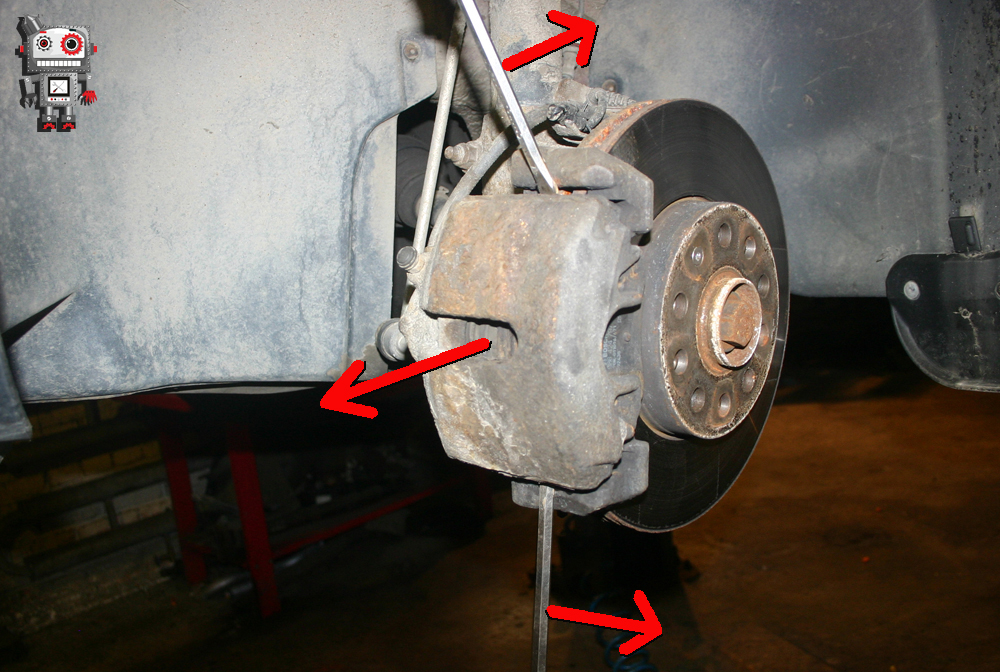

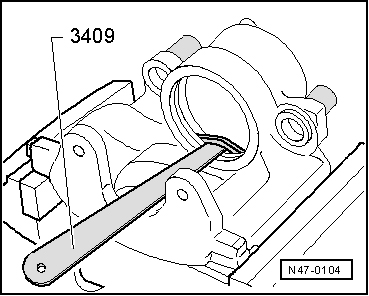

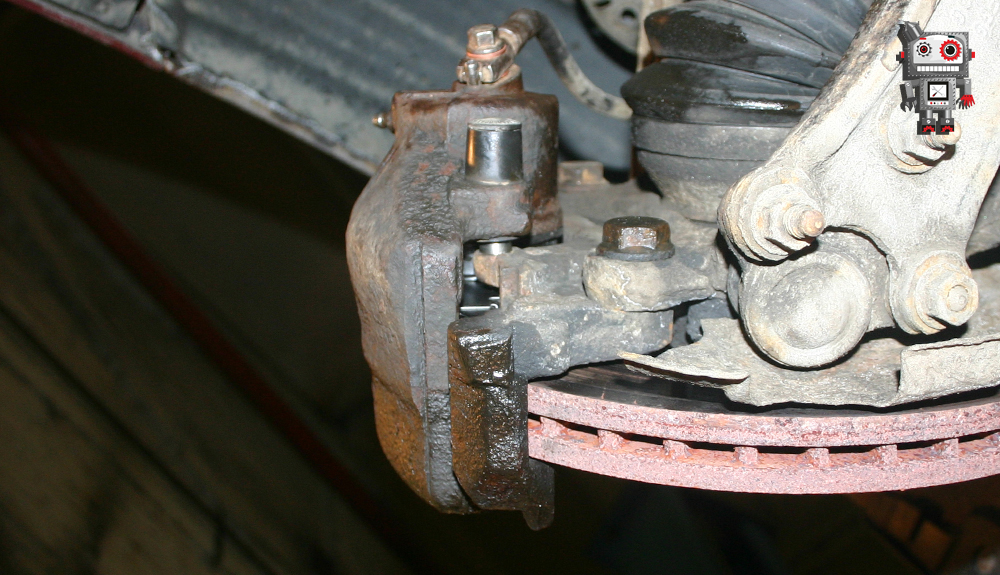

-необходимо немного утопить поршень, для того с помощью толстой отвёртки отодвигаем корпус от диска

-снимаем суппорт, помогая себе отвёрткой (отвёртками)

-одна колодка может остаться в скобе, одна фиксируется пружинкой к суппорту

-суппорт в руках. Плоской отвёрткой снимаем чехол

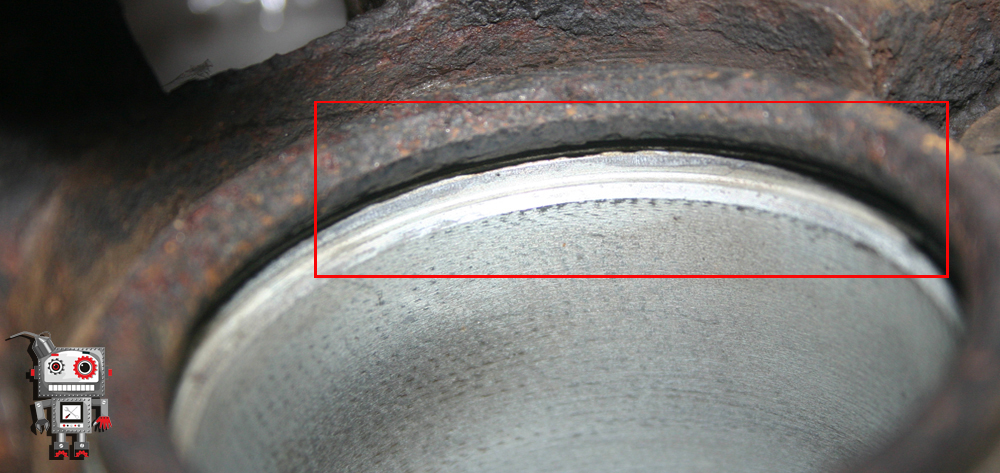

-чудеса, но даже при внешнем благополучии внутри могла оказаться влага

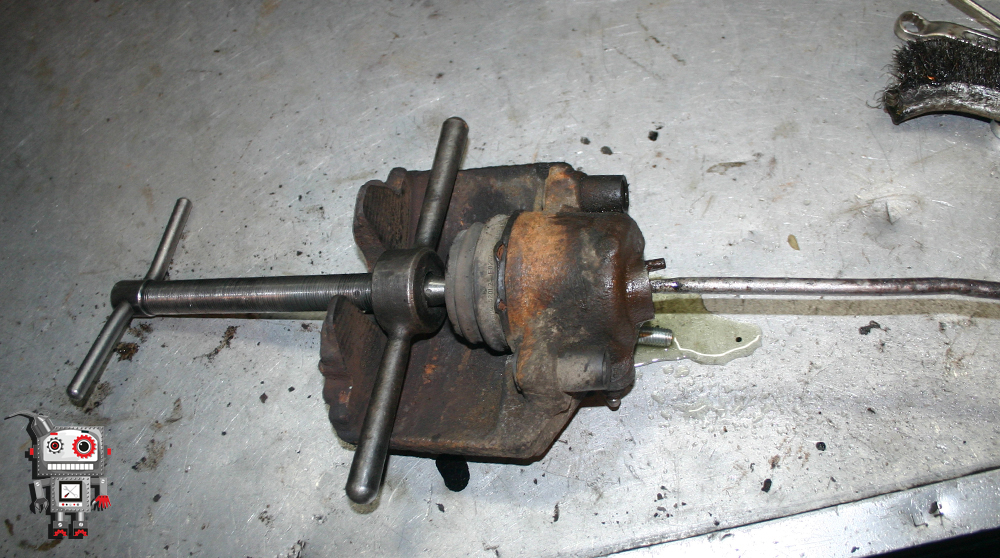

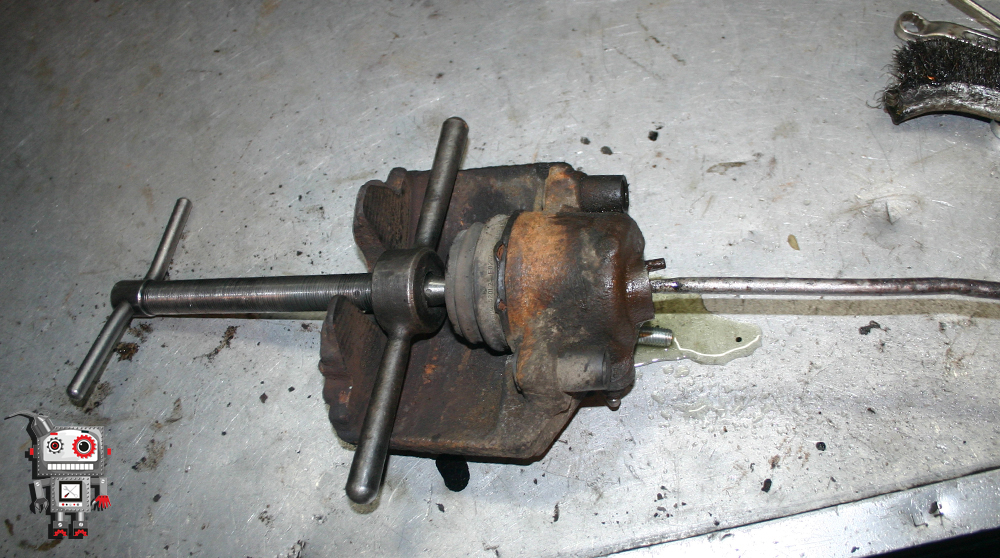

-поршень из корпуса можно вынуть тремя способами:

——не отсоединив ещё суппорт от шланга, снять его с диска, и нажимать на педаль тормоза, пока поршень не выпадет. И сразу пережать шланг.

——зажать корпус в тисках, а поршень вытягивать большими «крокодилами», совершая одновременно круговые движения

———но проще всего вынуть его с помощью воздуха. Однако не забудьте обеспечить упор, для безопасности собственных частей тела

-слив остатки тормозной жидкости, вынимаем старую манжету

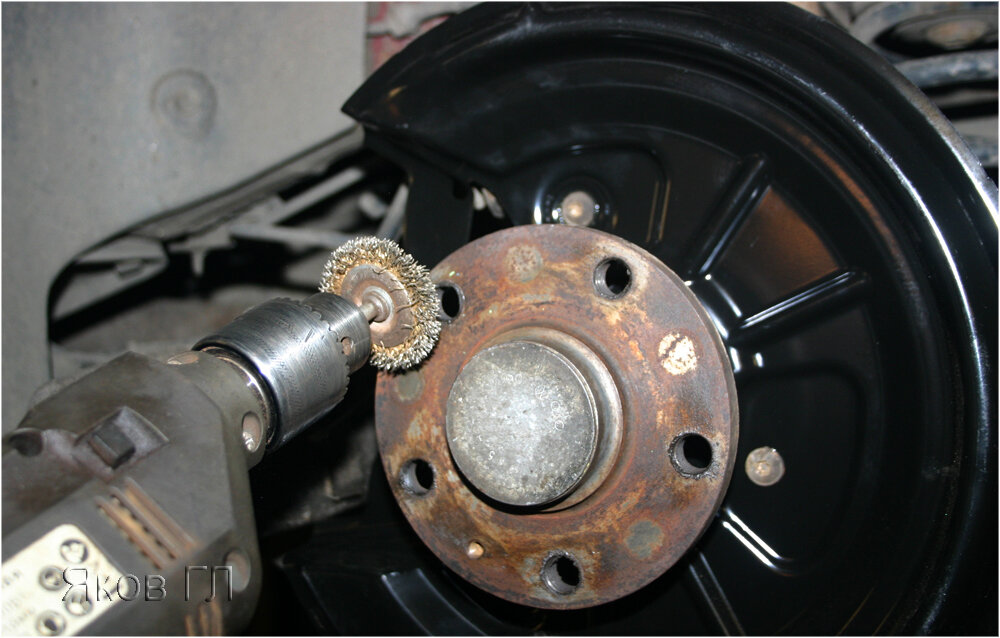

-необходимо тщательно очистить посадочную поверхность защитного чехла

-а так же канавки для манжеты

-перед сборкой необходимо всё ещё раз промыть ( ELSA рекомендует спирт, но не внутрь) и продуть воздухом.

-чистыми (!) руками укладываем новую манжету

-перед сборкой на поверхность поршня наносим специальную пасту

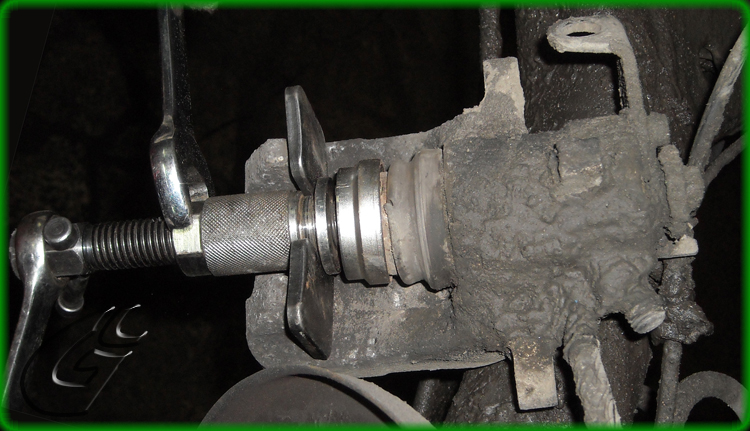

-кладём поршень в корпус строго вертикально, и слегка раскачивая, усилием пальцев, вдавливаем

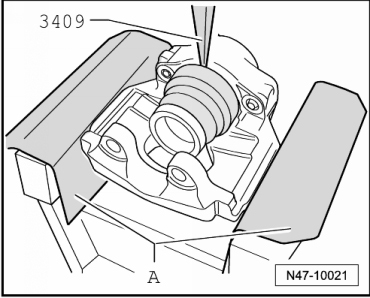

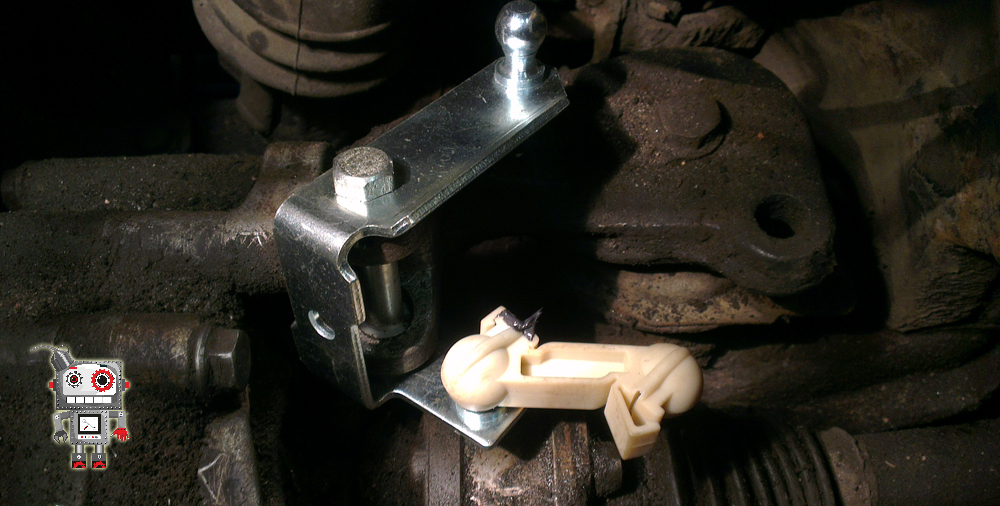

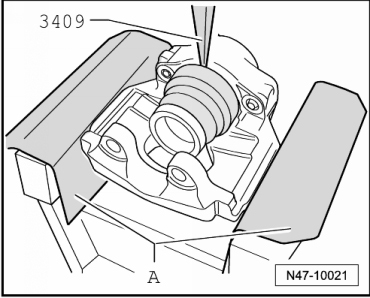

-можно воспользоваться приспособлениями

-утопив почти до середины, надеваем защитный чехол

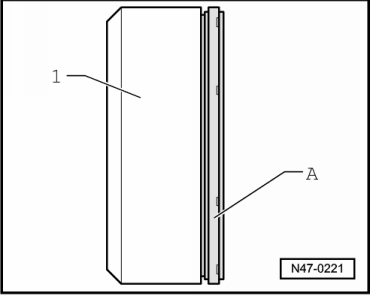

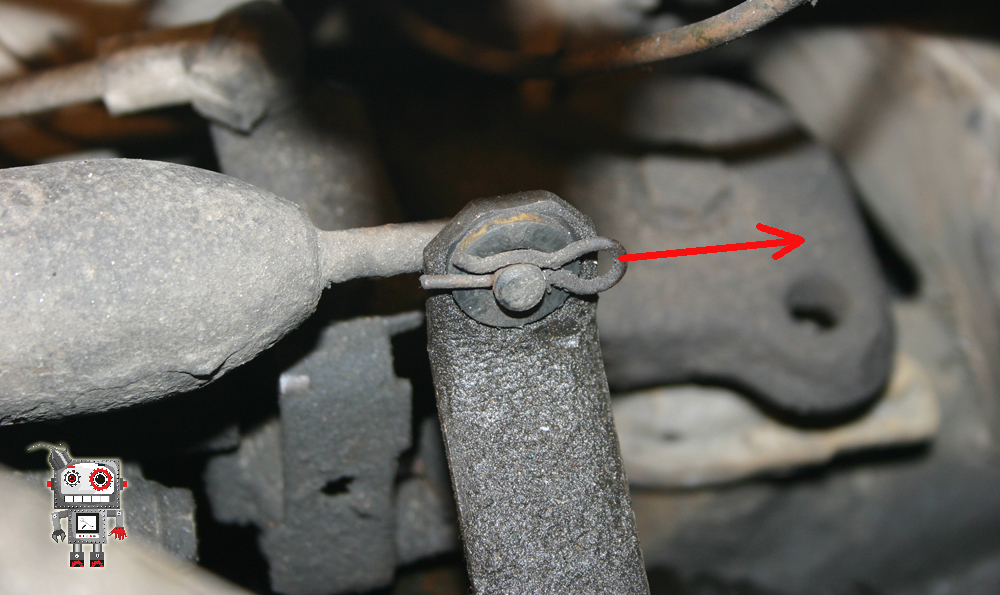

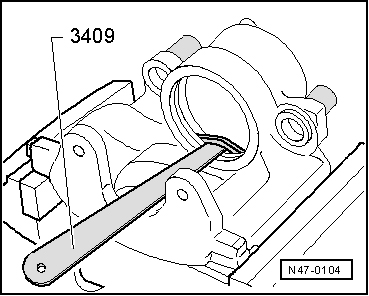

-убедившись, что резинка нигде не замята, напрессовываем чехол на корпус. В нём вварено проволочное кольцо, для ровной посадки VAG-ом предусмотрена специальная оправка

-но можно обойтись и без неё, главное — равномерное усилие

-утопить поршень полностью, а потом выдвинуть с помощью воздуха, и убедиться, что пыльник сел ровно, нигде не перекручен и не порван

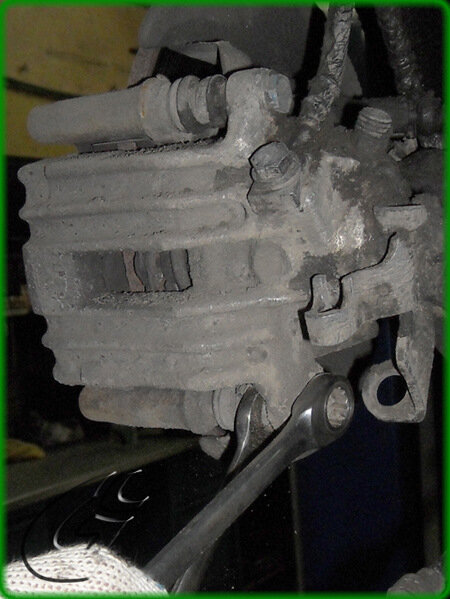

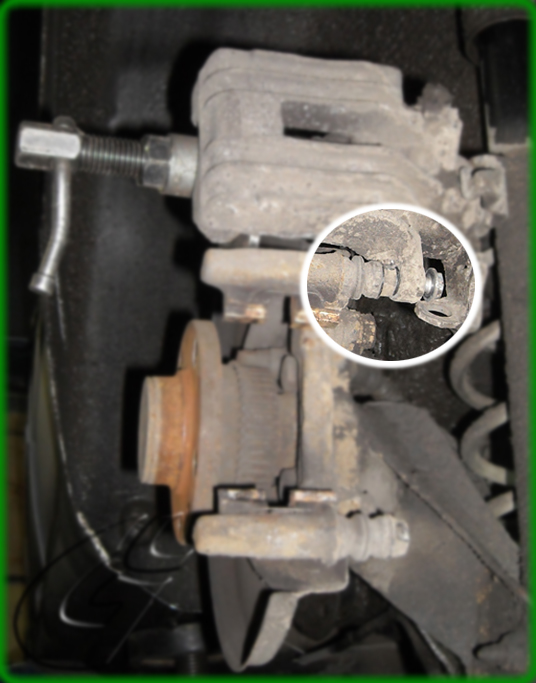

-снова утопить поршень полностью, и можно приступить к сборке. Однако, раз уж мы дошли до ремонта и профилактики тормозов, делать всё нужно правильно. А значит — откручиваем скобы суппорта

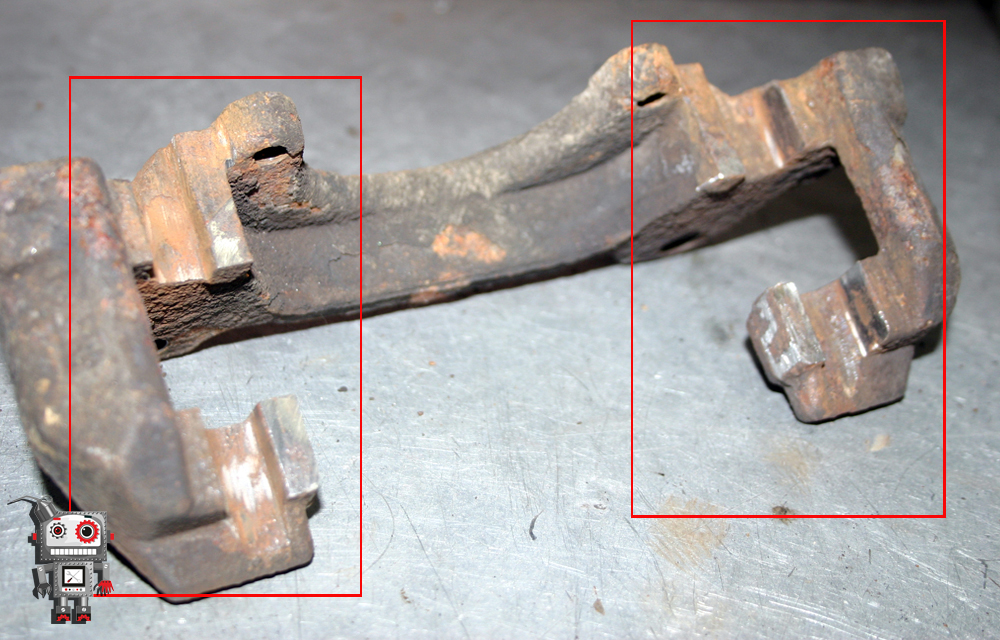

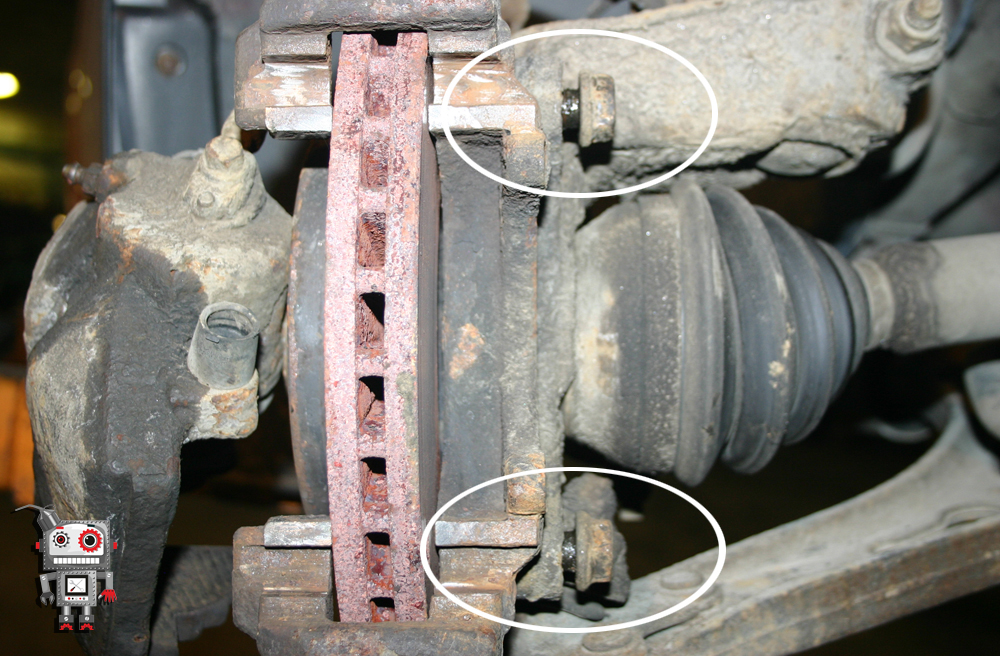

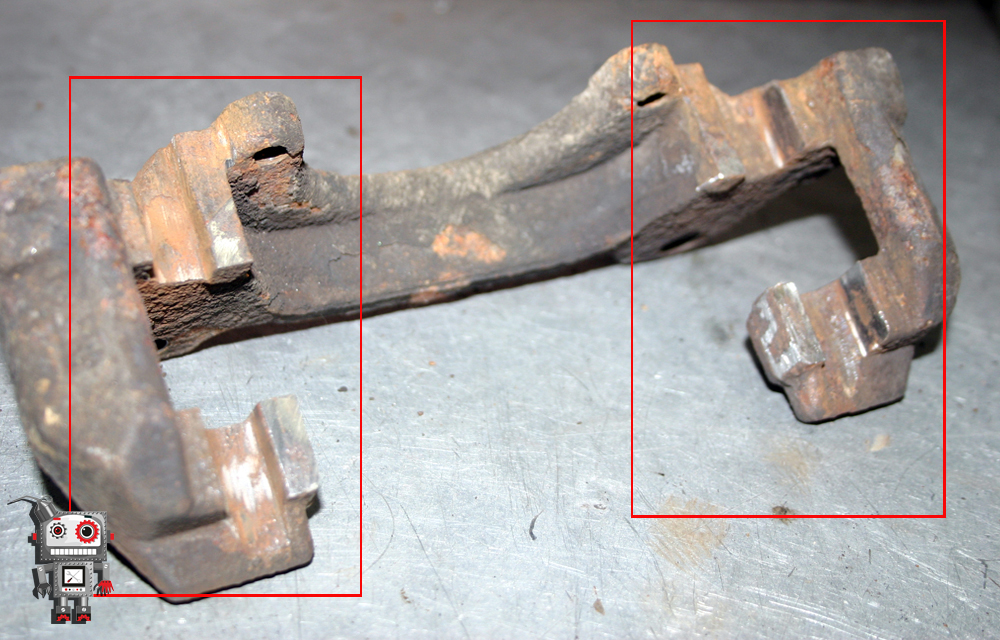

-и тщательно вычищаем все поверхности, по которым перемещаются колодки

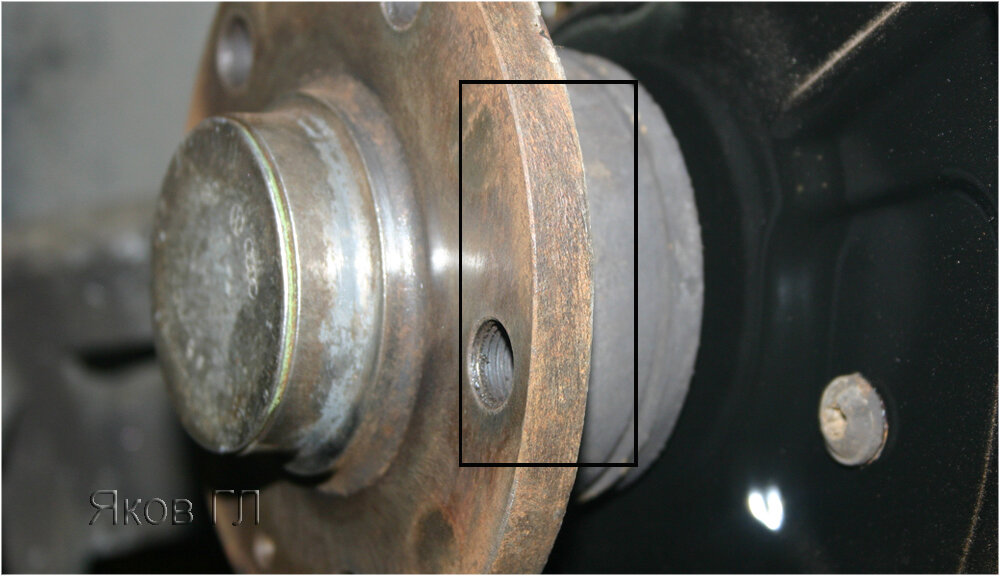

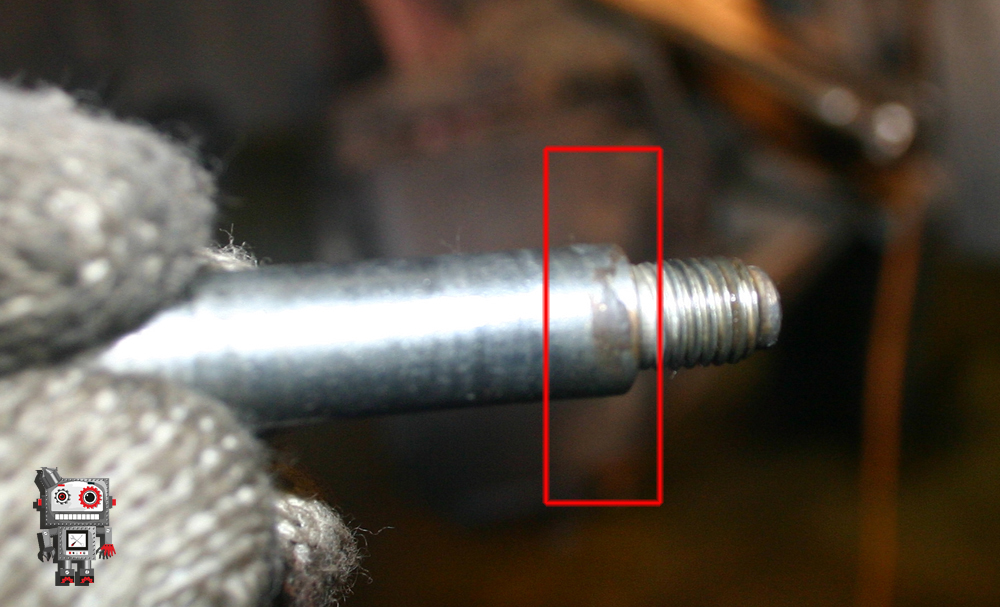

-убеждаемся, что не повреждена резьба, в которую ввинчиваются направляющие

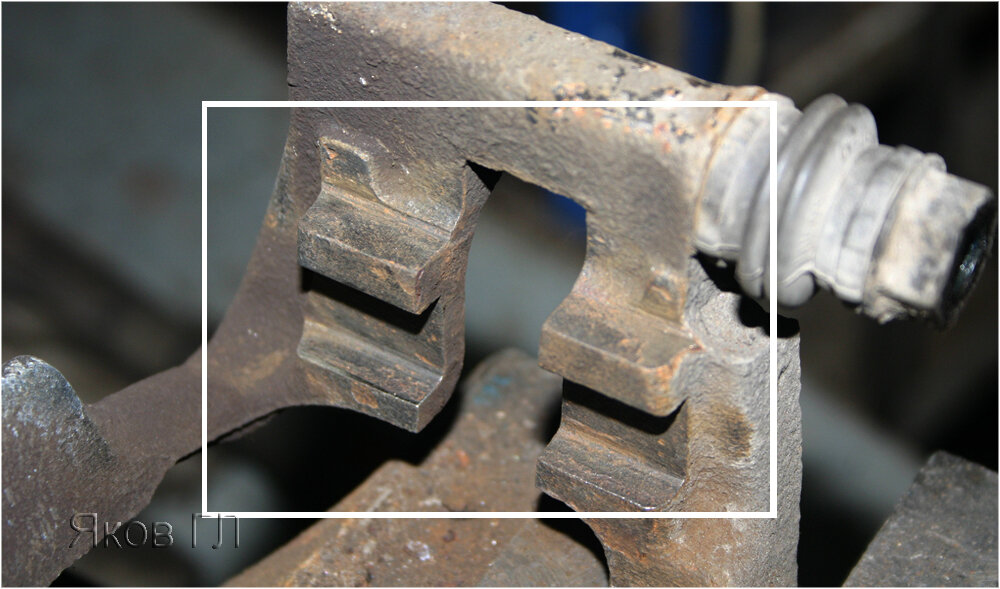

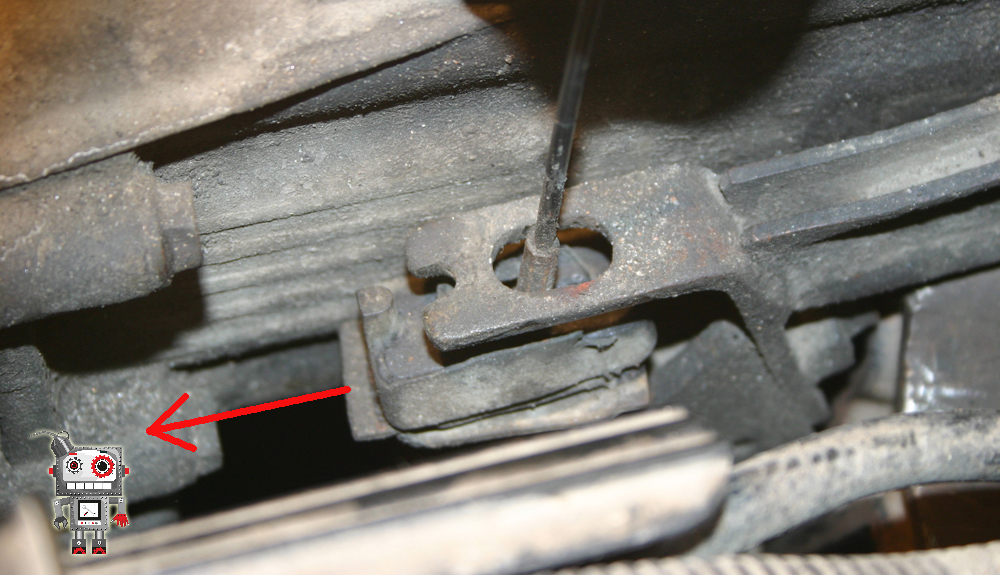

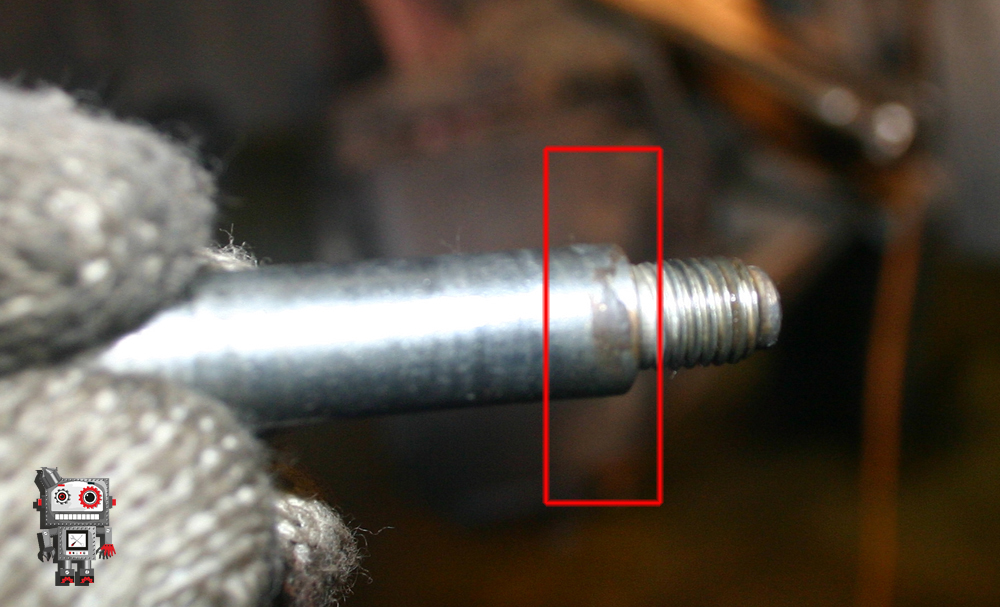

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

-прикручиваем скобу на место (болты перед повторным применением очистить, затягивать с усилием 190Nm ),

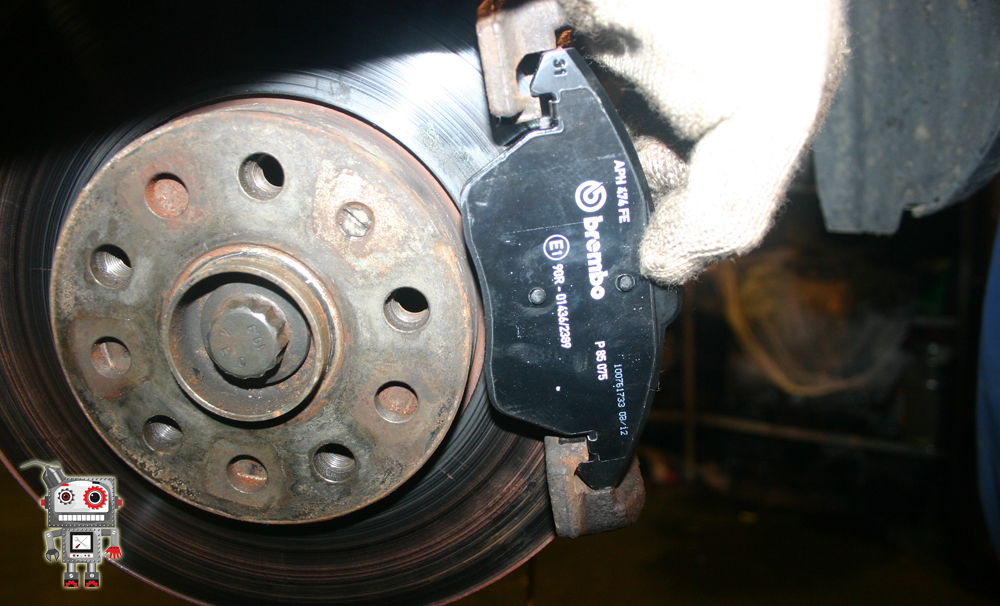

-наносим специальную атискриповую смазку (TEXTAR Ceratec, Pagid ceratec, Bosch Superfit, Teroson 500, ATE Plastilube) на те поверхности, по которым перемещаются колодки

главное- не использовать смазки, содержащие медь!

-кладём колодку и убеждаемся, что она нигде не застревает

-очищаем направляющие от грязи. При следах ржавчины их лучше вообще заменить

-вставляем внутреннюю колодку пружиной в поршень,надеваем суппорт на скобу, пальцами (!) наживляем направляющие

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

-надеваем колпачки, что бы потом не забыть, вставляем пружинку

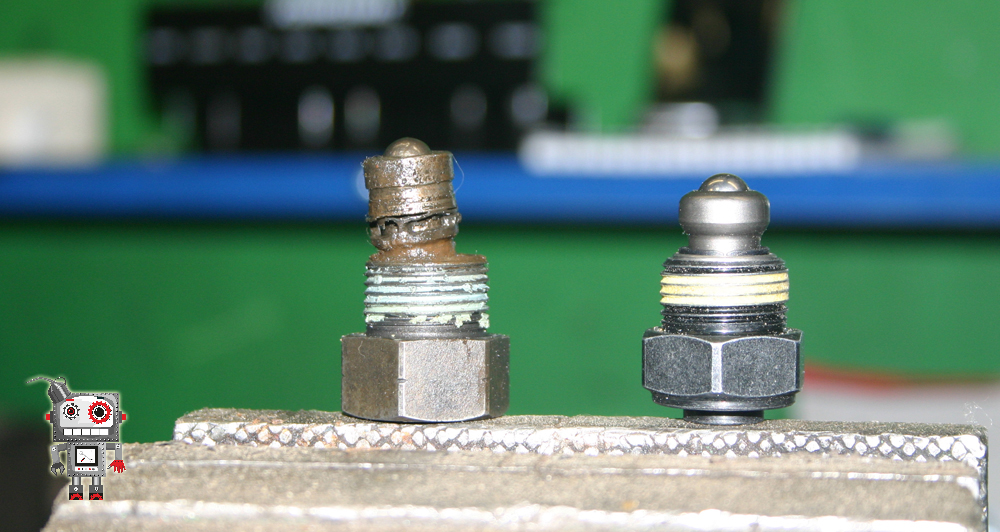

-тормозной шланг крепится к суппорту полым болтом, и уплотняется двумя кольцами.

-можно смело назвать их одноразовыми.

И снимаются они только с помощью инструмента

-но при этом в ETKA найти их, как отдельную деталь, не предоставляется возможным. Смело можно ставить кольца из аналогичного узла, применяемые в отечественных автомобилях. Разве что перед установкой слегка подвигать взад и вперёд на мелкой шкурке

-перед сборкой продуть штуцер

-и очистить привалочную плоскость на шланге

-и на корпусе

-теперь можно собирать

*35 Nm

*35 Nm

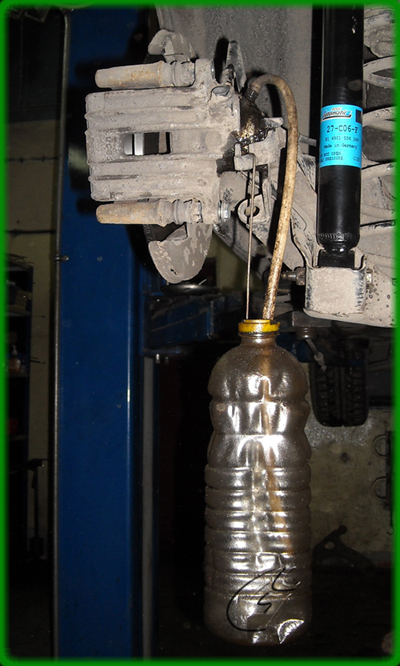

-откручиваем штуцер прокачки, и освобождаем тормозной шланг

-обычно после такой работы прокачивать контур нет нужды, достаточно дождаться, когда из штуцера польётся жидкость, ровно и без пузырьков

-для любителей экологии можно подвесить бутыль, и контролировать воздух через прозрачный шланг

-затянуть шутцер ( 30Nm), сесть за руль и несколькими качками педали свести колодки.

-смыть остатки тормозной жидкости и прочие и следы деятельности

-особенно обратите внимание на пыльник ШРУСа, чехлы шаровой опоры и рулевого наконечника

Потом желательно запустить мотор (что бы работал усилитель тормозов), и несколько раз сильно нажать на педаль тормоза. Тщательно осмотреть суппорт со всех сторон на предмет утечки тормозной жидкости.

Если таковых не наблюдается, прикручиваем колесо, опускаем домкрат. Открываем капот и проверяем уровень тормозной жидкости в бачке. При необходимости — долить.

Сделать пробную поездку. Если педаль при первом нажатии проваливается, а после пары качков становится выше, повторить процедуру по удалению воздуха.

Так же есть вероятность, что из-за разной эластичности манжет в старом и перебранном суппорте появится разница в скорости срабатывания тормозов. Поэтому желательно переборку производить сразу с обеих сторон.

Ну а теперь можно радоваться исправным тормозам.

удачи на дорогах!

отпускаем лапку привода сцепления, трос должен провиснуть, и это позволяет вытянуть пластину, фиксирующую трос

отпускаем лапку привода сцепления, трос должен провиснуть, и это позволяет вытянуть пластину, фиксирующую трос

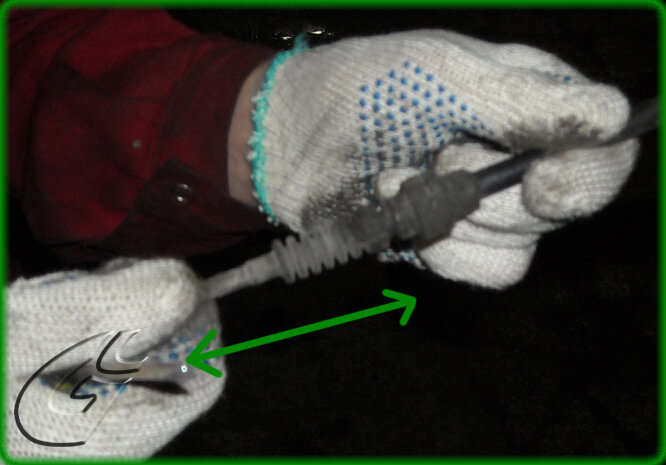

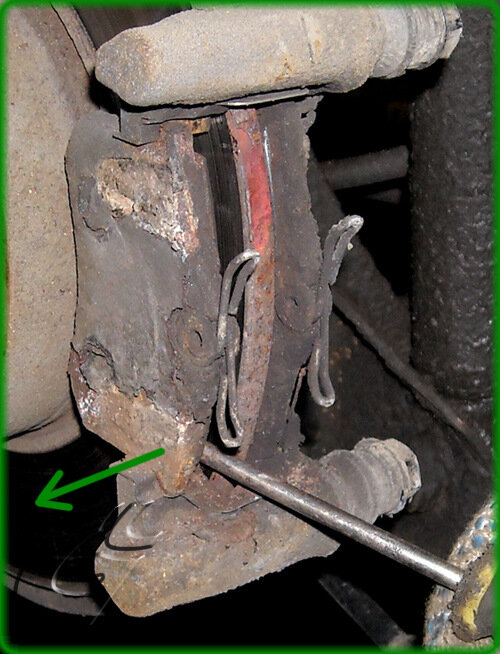

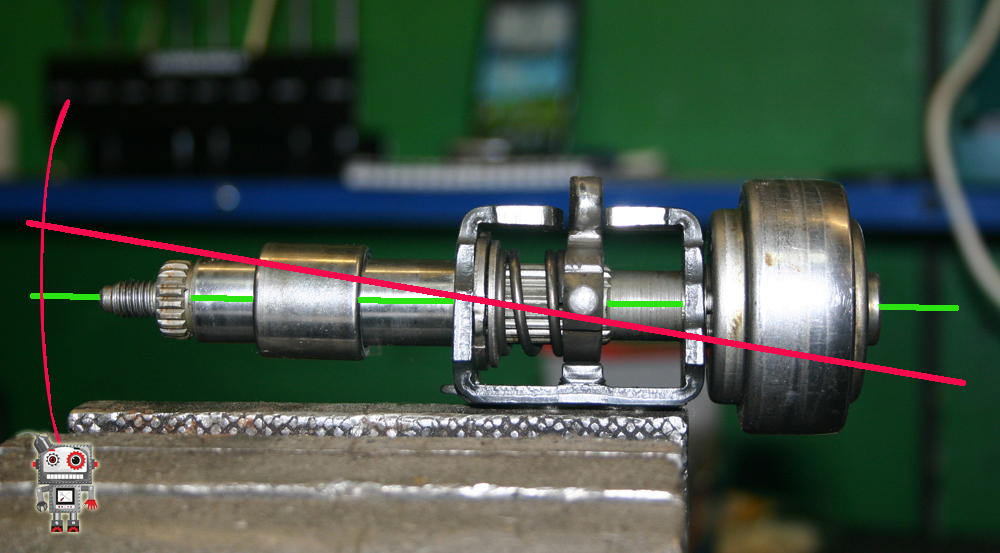

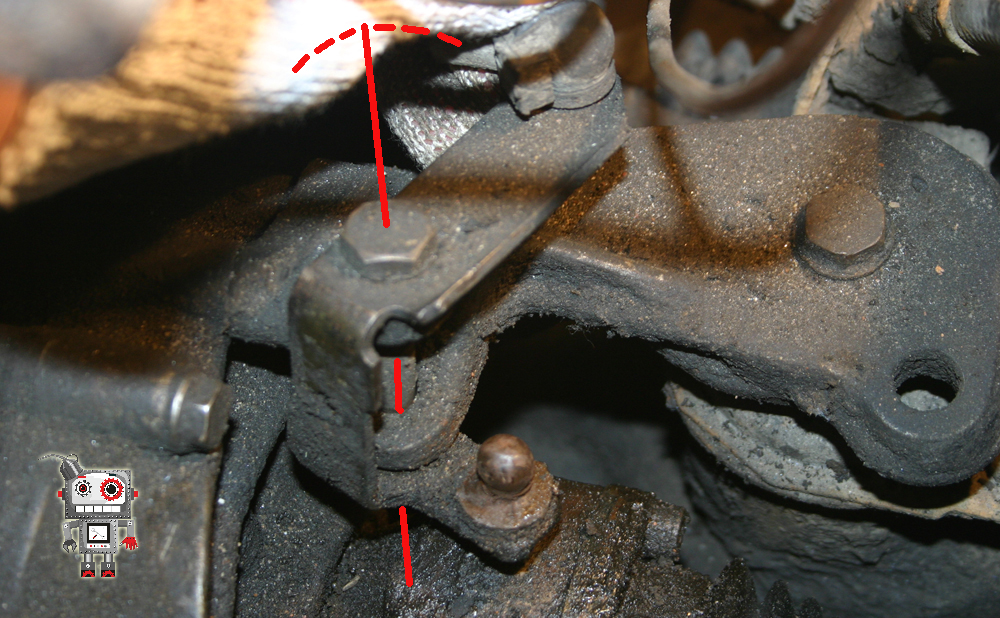

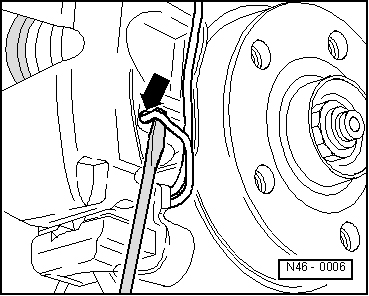

*на этой фотографии виден шток механизма. А не должно! Дело в том, что штатно на этом месте находится гофрированный пыльник. Но у «подопытного образца» его не оказалось 🙁

*на этой фотографии виден шток механизма. А не должно! Дело в том, что штатно на этом месте находится гофрированный пыльник. Но у «подопытного образца» его не оказалось 🙁

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

*слабое место на VW последнего поколения. Часто при выкручивании направляющей, грязь и ржавчина, образовавшиеся на торчащей части, вытаскивают за собой и нити резьбы

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

обязательно убедитесь, что болт пошел по резьбе, и только потом затягиваем (30 Нм)

*35 Nm

*35 Nm