отчёт сделан при обслуживании Passat B6 с мотором BMP. Но данная инструкция подойдёт для поголовного большинства автомобилей на этой же платформе

замена ремня ГРМ на дизельном моторе — работа весьма ответственная, и ошибки чреваты дорогими последствиями. Однако в этой процедуре нет ничего такого, чего бы не смог сделать человек с руками, растущими из нужного места. При наличии инструмента, естественно 🙂

-перед начал работы рекомендую подключить VAG-com, зайти в раздел «двигатель», и посмотреть значения в 4-ом окне 4-ой группы

Тут отображается синхронизация валов, их положение относительно друг друга. В идеале (и с завода) расхождение равно «0«, но оно может меняться. Не потмоу, что ремень вытягивается (это миф), но в следствии его износа, износа роликов и шестерёнок. Допуск VAG определил в +/- 6 градусов, по факту при 3-х уже начинают наблюдаться аномалии в работе мотора. Всё это я к тому, что не имея специальных фиксаторов лучше и не начинать.

Процедура замены такова:

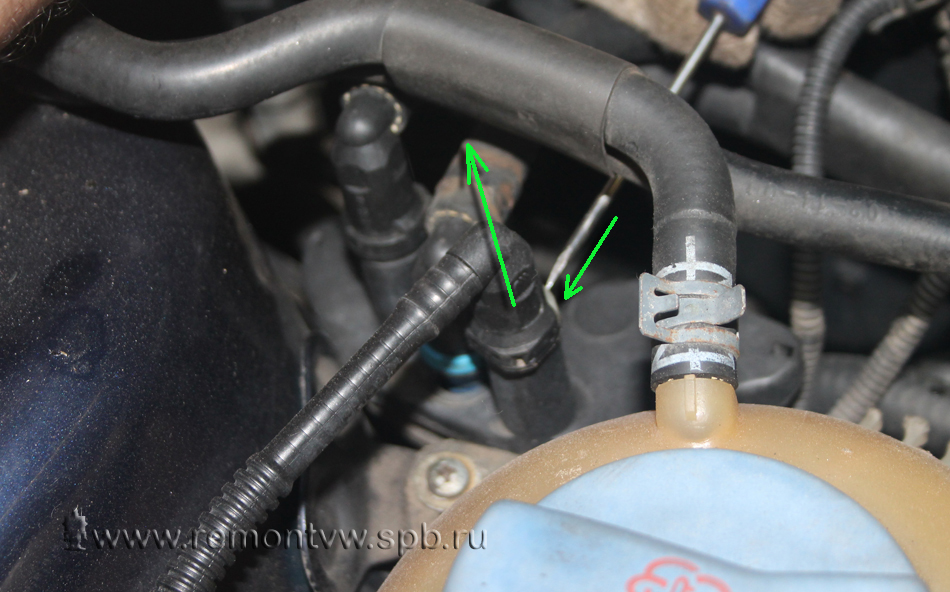

-отсоединяем топливные шланги от корпуса фильтра

-откручиваем болты и снимаем фильтр

-отщёлкиваем фиксатор, откручиваем хомут воздушной магистрали, снимаем её

-откручиваем болтик крепления горловины бачка омывателя

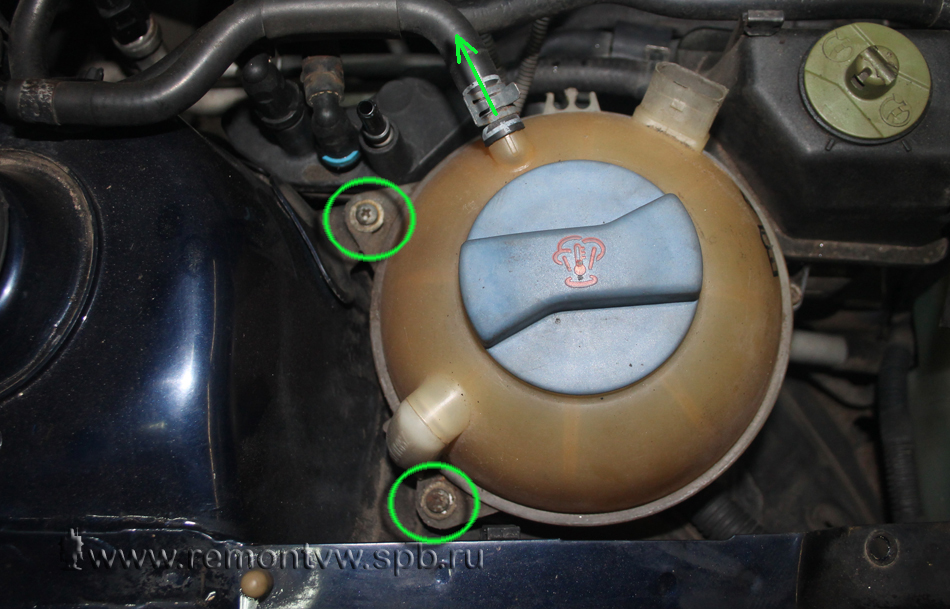

-отсоединяем разъём с расширительного бачка, откручиваем два самореза

-отводим бачок в сторону

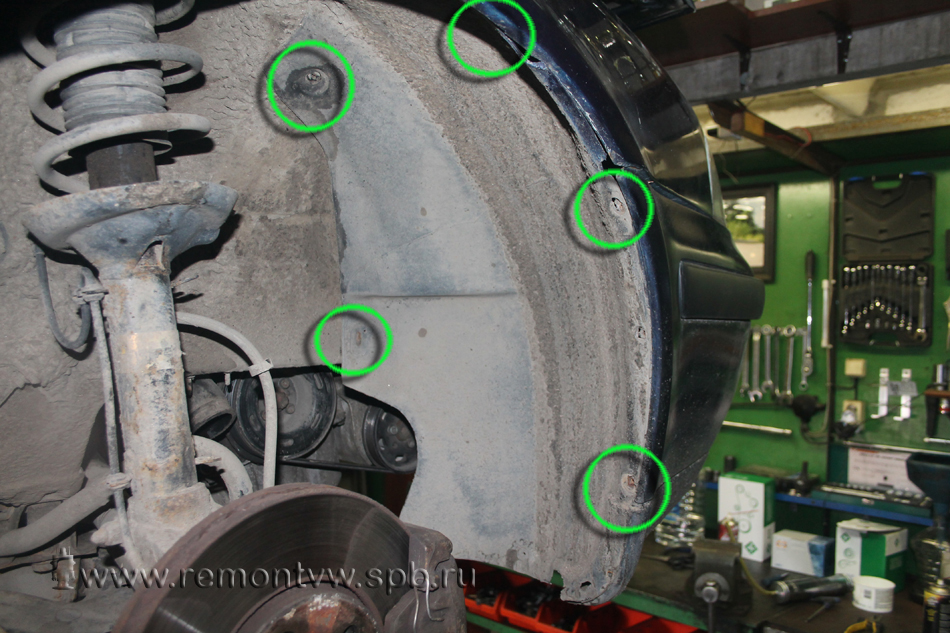

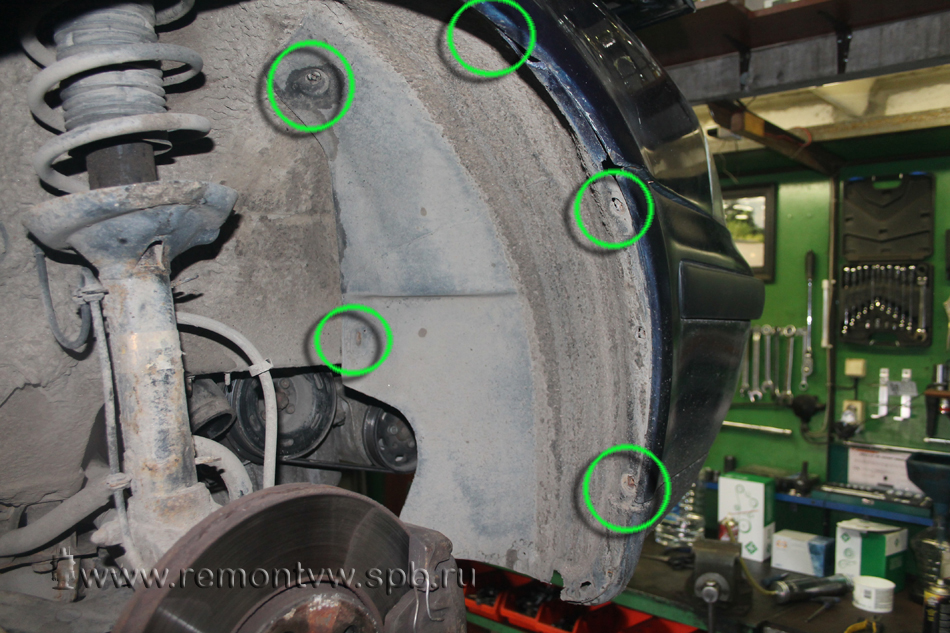

-снимаем правое колесо, снимаем нижнюю часть подкрылка

-если запланирована и замена помпы, снимаем нижний патрубок от радиатора, сливаем антифриз

-при проведении работ на СТО мотор необходимо вывесить на специальной траверсе. Но её можно заменить и большим деревянным чурбаном, подставленным под поддон.

Поднимая и опуская сам кузов (например, домкратом), можно менять и наклон двигателя относительно кузова.

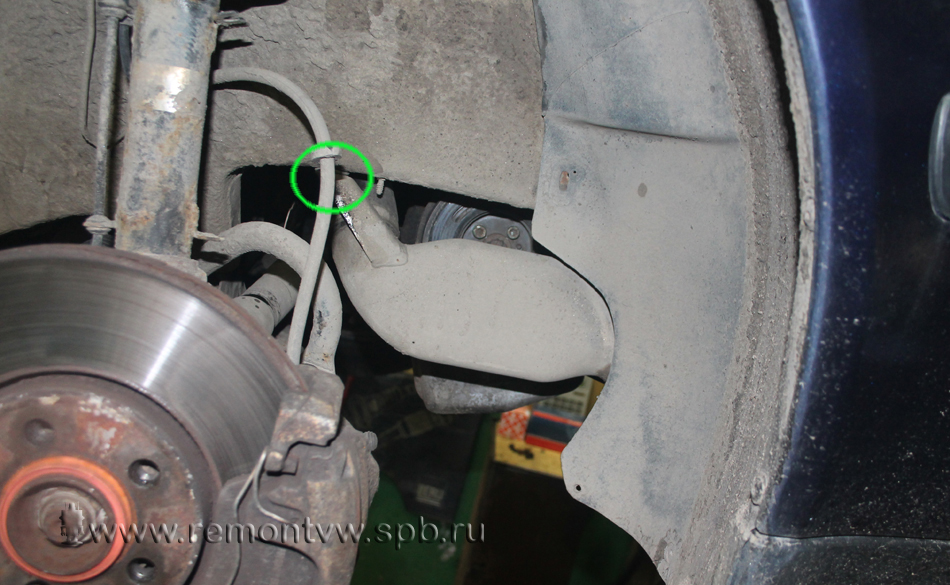

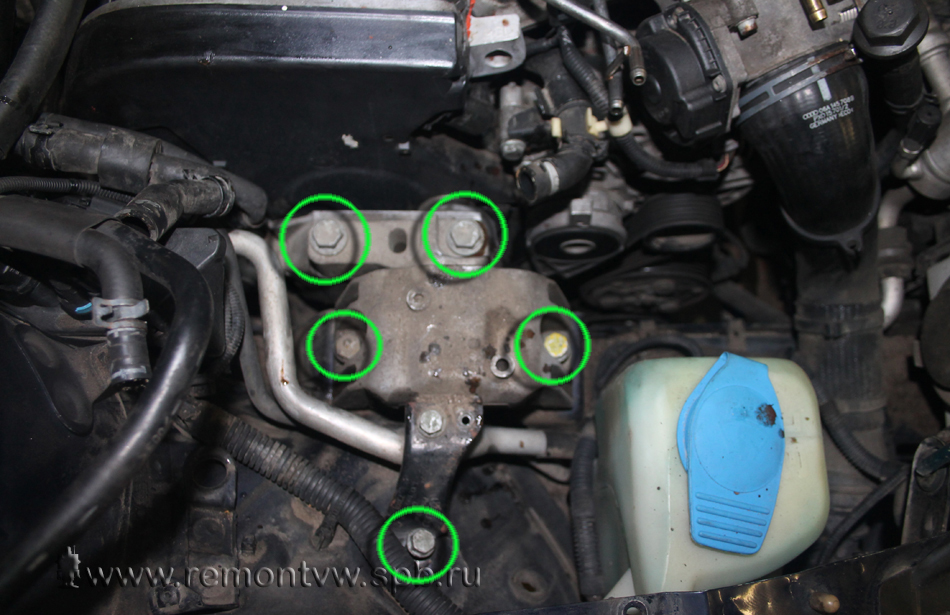

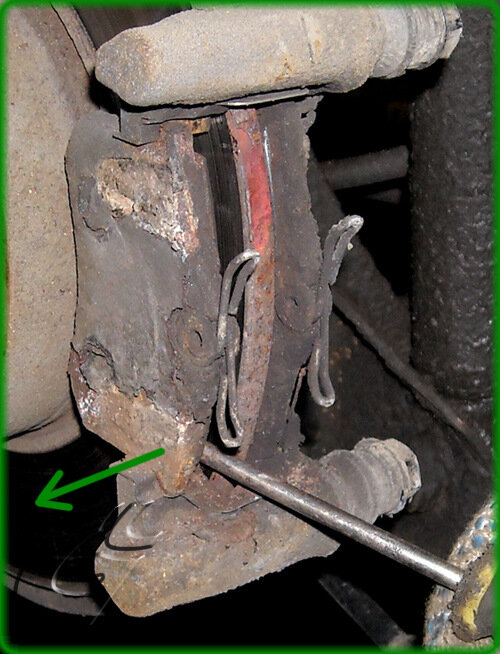

-откручиваем болты опоры двигателя, вынимаем её

-приопустив мотор, откручиваем нижний болт кронштейна, ответной части опоры.

-приподняв мотор, откручиваем два верхних болта

-вынуть кронштейн могут мешать патрубки кондиционера

-что бы они не мешали, можно открутить один саморез, фиксирующий эти патрубки относительно кузова

-теперь кронштейн можно вынуть

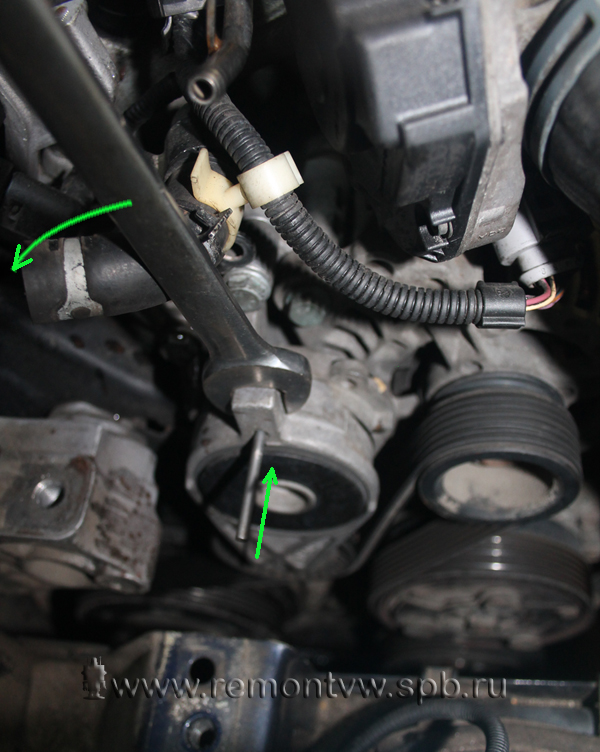

-ключем на 17 взводим натяжитель ремня вспомогательных агрегатов

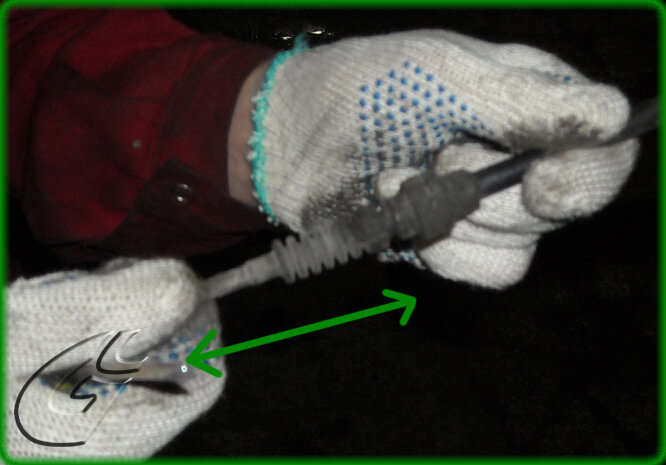

-можно его зафиксировать в таком положении с помощью штифта или сверла диаметром 5,9 мм

-откручиваем болты крепления нтяжителя, снимаем его

-выставляем предварительно ВМТ. Для этого вращаем коленчатый вал до тех пор, пока риска на шкиву ручейкового ремня не совпадёт с меткой на кожухе

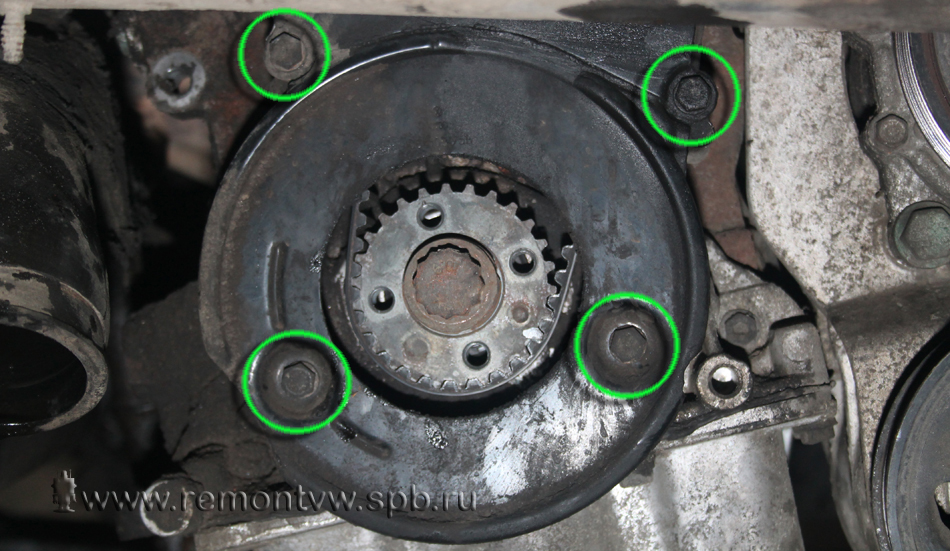

—откручиваем шкив привода ремня вспомогательных агрегатов

-снимаем шкив, под ним видим болты крепления кожуха

-ещё один болтик чуть выше

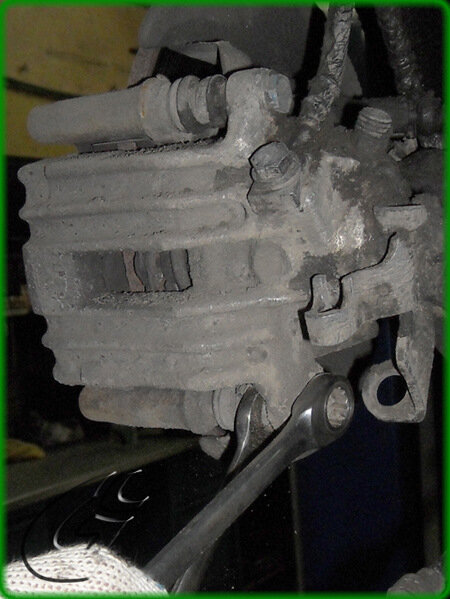

-снимаем кожух, видим ремень и все ролики

-вставляем фиксаторы:

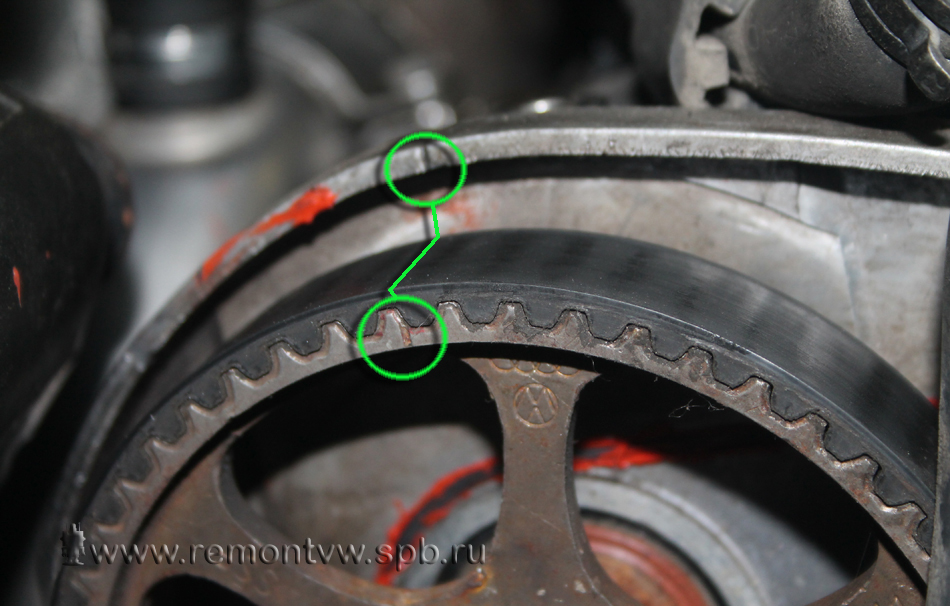

-в прорезь, расположенной в левой нижней трети шестерни распредвала, вставляем фиксатор

-он должен пройти сквозь шестерню и попасть в ответное углубление в головке блока

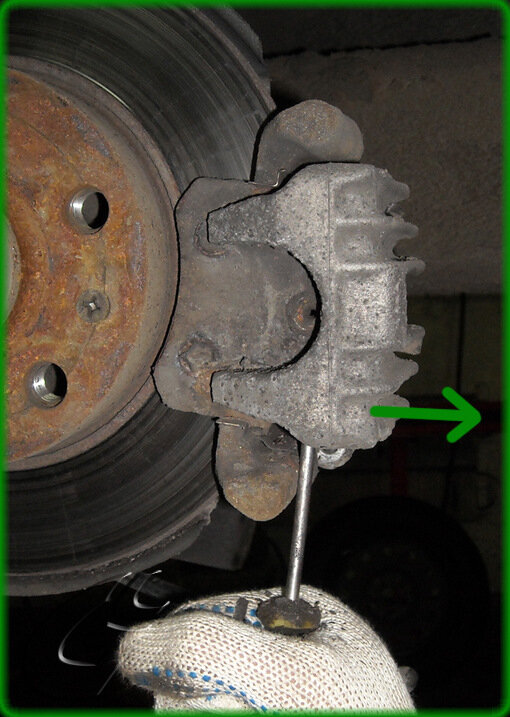

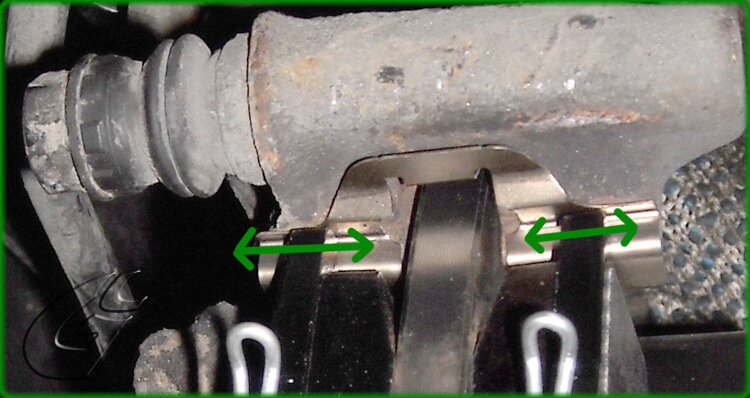

-на шестерню коленвала одеваем зубчатый фиксатор. Следим за тем, что бы стрелки на фиксаторе и шестерне совпали

-а выступ на обратной стороне фиксатора попал в ответное углубление

-откручиваем на пару оборотов три болта на шестерне распредвала

-откручиваем гайку ролика натяжения ремня, ослабеваем натяжение

-теперь ремень можно снять

откручиваем нижний ролик

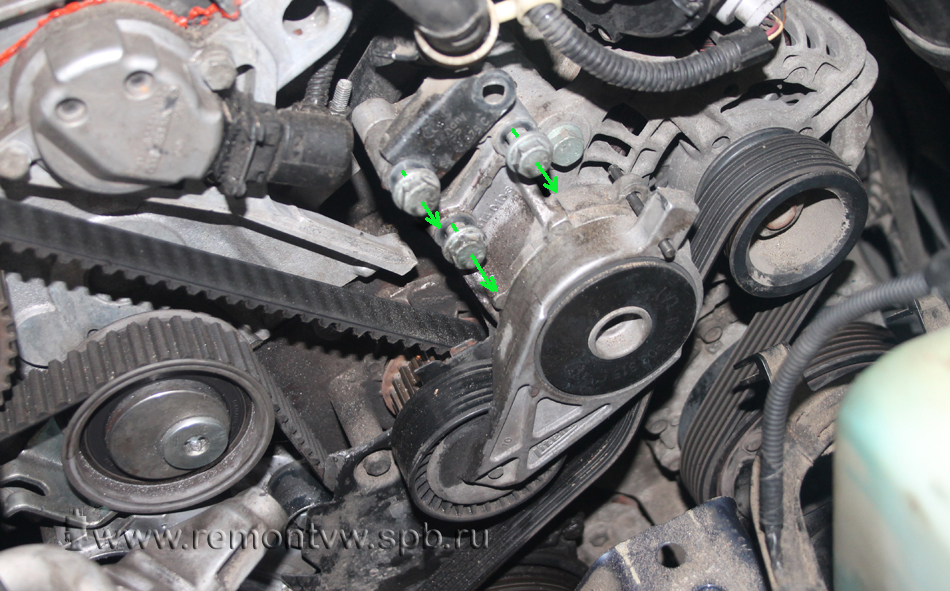

-откручиваем три болта крепления помпы (если запланирована её замена )

-вынимаем помпу, попутно сливается антифриз из блока.

-Сам двигатель желательно приопустить, что бы слилось больше

-перед обратной сборкой необходимо очистить и обезжирить посадочное отверстие помпы

-устанавливаем помпу, вкручиваем болты и затягиваем с усилием 20Nm

-прикручиваем нижний ролик, и его затягиваем усилием 20 Nm

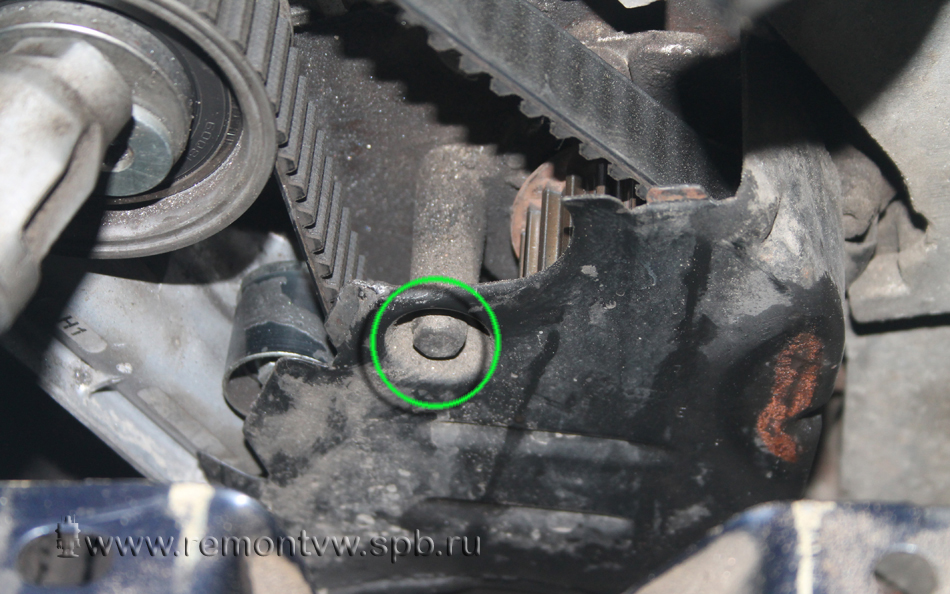

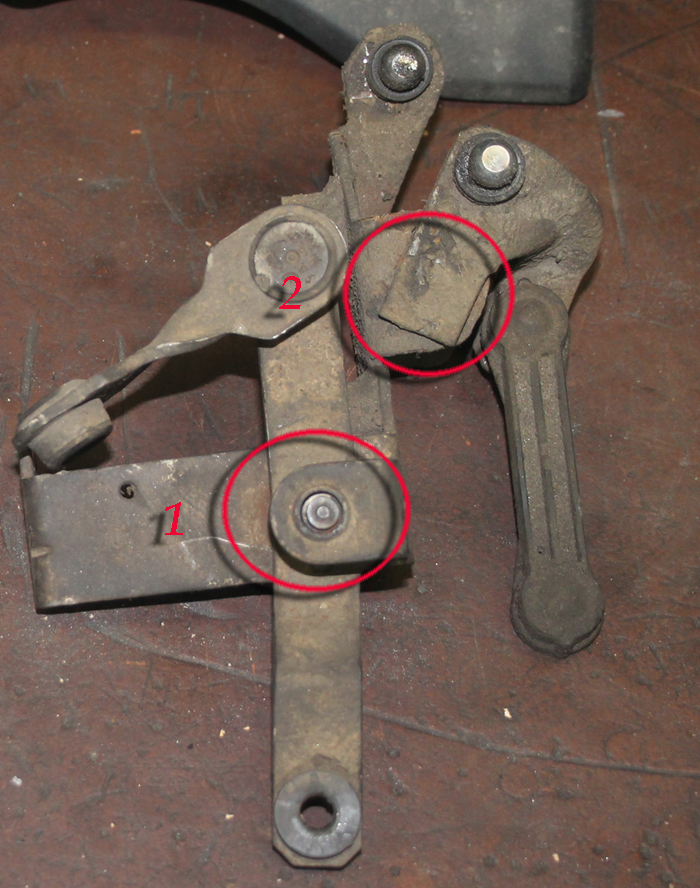

-перед установкой ролика натяжителя обратите внимание, куда должен будет попасть носик фиксатора. Это выемка в пластиковом кожухе, под шестернёй распредвала

-надеваем ролик на шпильку, но не торопитесь вставлять его до упора, примерно до середины

-проворачиваем шестерню распредвала в пазах против часовой стрелки до упора

-надеваем ремень ГРМ, но не сразу на всю площадь шестерёнок, а на край

-пальцами задавливаем ремень поочерёдно глубже на шестерни, продвигая при этом и ролик на шпильке ближе к блоку

-плоской отвёрткой, желательно с прорезью, упираемся в носик, призванный фиксировать ролик,

-и толкаем его против часовой стрелки

-когда выступ окажется напротив углубления, задавить ролик до упора и наживить гайку

-(на полностью остывшем моторе!) вставив шестигранник на 6 в углубление на ролике, начинаем его вращать по часовой стрелке

-сначала несколькими возвратно-поступательными движениями усаживаем ремень, затем добиваемся, что бы стрелка индикатора оказалась напротив прорези

-затягиваем гайку с усилием 20Nm

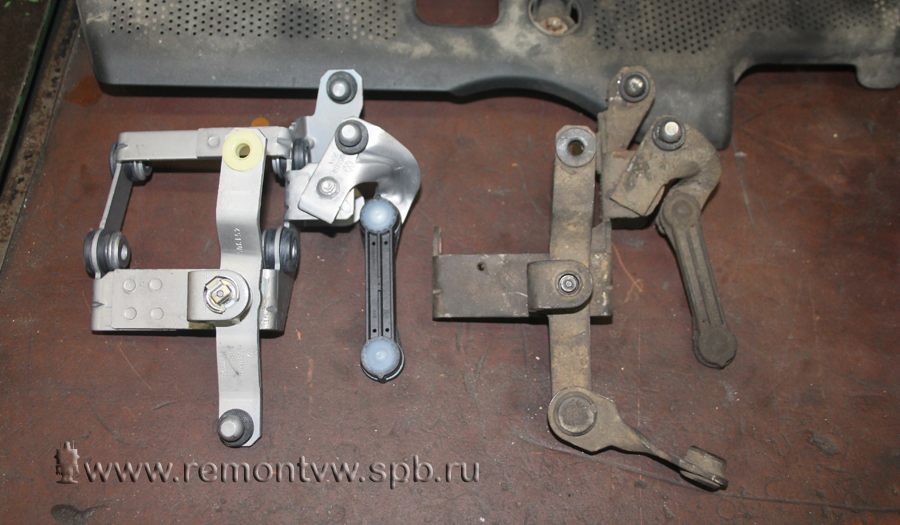

-теперь необходимо затянуть гайки на шестерне распредвала. Но при этом шестерню обязательно удерживать. Я, например, для этих целей сварил такое приспособление

-удерживая шестерню от смещения, затягиваем болты усилием 25 Nm

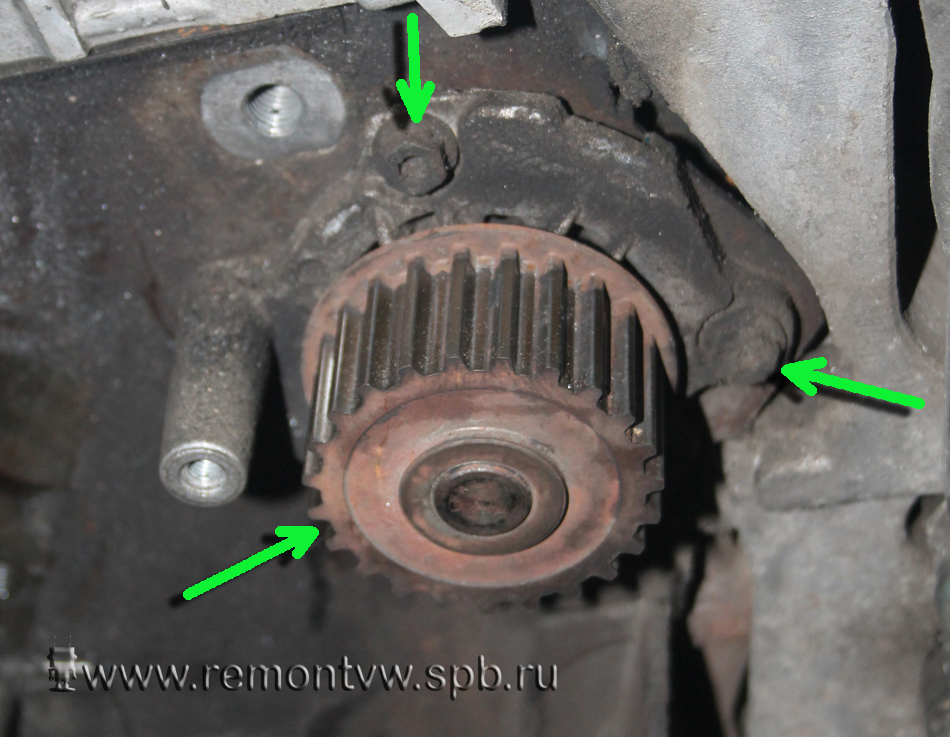

-вынимаем фиксаторы, проворачиваем коленчатый вал несколько оборотов, снова вставляем фиксатор распредвала

-и убеждаемся, что нижний фиксатор попадает и на зубья, и в отверстие в крышке

-если же есть расхождения, откручиваем три болта на шестерне распредвала, и, не вынимая верхний фиксатор, смещаем коленвал так, что бы носик фиксатора таки попал в углубление

-добившись полного совпадения, проверяем ещё раз индикацию натяжения ремня

-вынимаем фиксаторы

-прикручиваем нижнюю часть кожуха ремня

-прикручиваем шкив привода ручейкового ремня

-прикручиваем кронштейн к блоку

-прикручиваем опору сначала к кронштейну, по старым следам (мотор слегка приподнят)

-опускаем мотор (прикручиваем опору к кузову )

-собираем остальные мелочи, заводим мотор

-прогреваем, подключаем VAG-coм, проверяем синхронизацию валов

сам VAG даёт допуск в +/-6°. Но практика показывает, что стремиться необходимо к «0». Тогда и запуск наилучший, и расход — оптимальный. Даже оригинальные фиксаторы не гарантирую попадание в «0» с первого раза. Пугаться этого не стоит, даже после запуска мотора для точной регулировки не потребуется всё разбирать заново. Необходимо только добраться до шестерни распредвала, и используя зубчатый индикатор

добиться нужно смещения шестерни относительно ступицы

——————————————————————————————————————

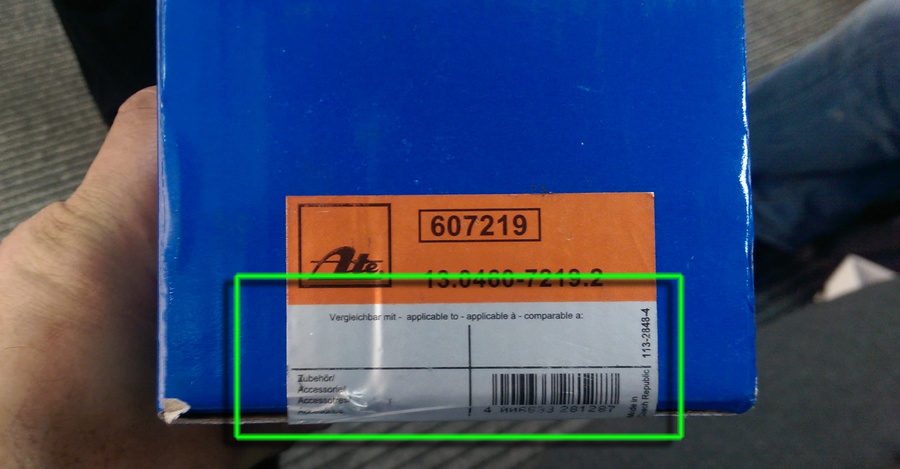

несколько слов о необходимости замены помпы. На Гольфах 4-го поколения на помпах, приводимых во вращение ремнём ГРМ, пластиковые крыльчатки часто разрушались. И происходило это примерно на пробегах около 150 000м, аакурат между сменами ремня. Поэтому появилась превентивная мера — замена помпы при снятом ремне, причём выбирался заменитель со стальной крыльчаткой.

А между тем сам VAG, думаю, принял меры, и внёс изменения или в конструкцию или в материал крыльчатки, но в практике лично мне ни разу не доводилось менять неисправные помпы на Гольфах 5,6 или 7-го поколения, и машин с одной базой.

При этом не могу не отметить резкое падение качества помп у сторонних производителей. Кому отдать предпочтение — большой вопрос. Поэтому, если у вас ещё только первая смена ГРМ, помпу можно не трогать, если вторая и далее — постарайтесь найти денег на оригинал 🙂