По сути всё как на POLO/Fabia, только размер другой:

-

Свежие записи

Рубрики

Мета

По сути всё как на POLO/Fabia, только размер другой:

У мотора, расположенного вдоль, а не поперёк, есть свои заморочки. Да и спецификация пикапа добавила сложностей…

Процедура замены масла в роботизированных трансмиссиях почти всегда одинакова, разница только в количестве сливных пробок и заливаемого масла. Но есть редкие исключения, на некоторых версиях моторов две турбины, и воздуховод заметно затрудняет доступ к корпусу масляного фильтра DSG.

Рассмотрим на примере VW Arteon 2018 года, с мотором CUAA DQ500:

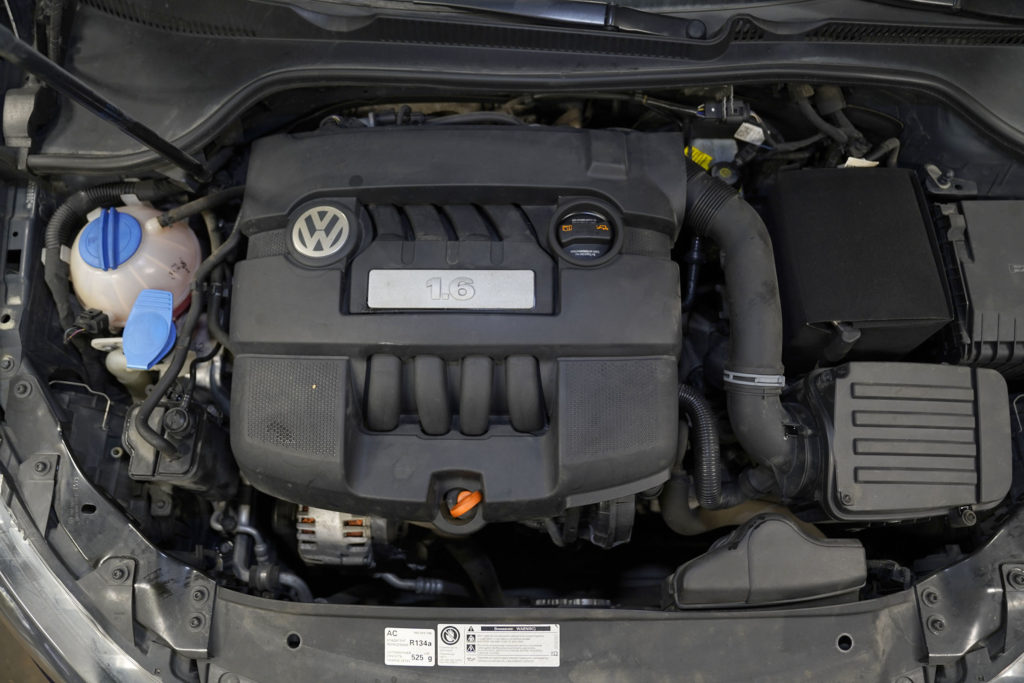

Моторы 1.6 8V устанавливаются на VAG с 1998 года:

Замена свечей зажигания осложняется загнутым впускным коллектором. Он буквально закрывает собой доступ:

ELSA предписывает снимать коллектор целиком, или одну из его половинок. Но на самом деле всё проще, хотя и требует определённой гибкости рук и инструмента. Подробности — в небольшом видео:

Затягивать новые свечи необходимо с моментом 25Nm

Надеюсь, кому-нибудь пригодится

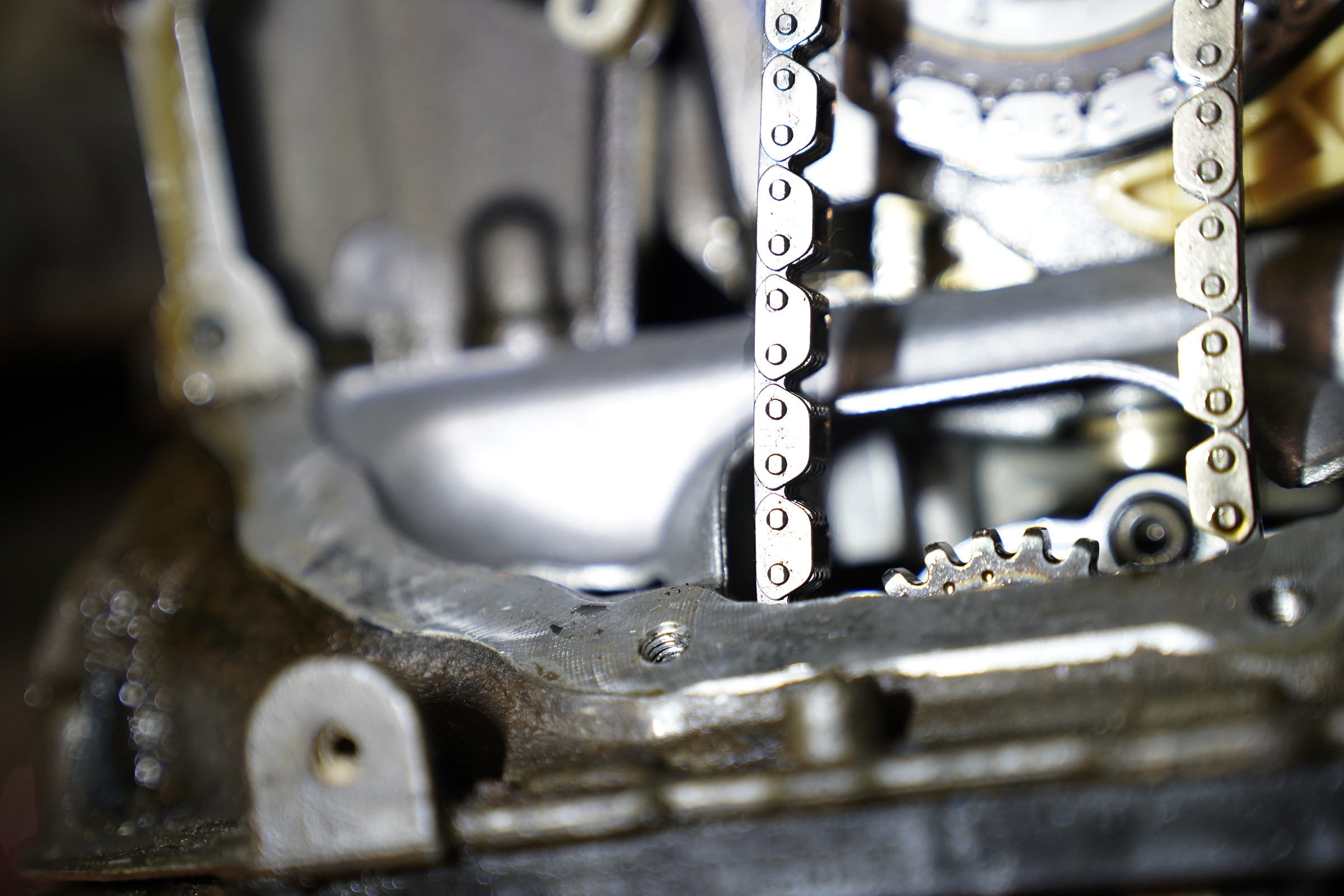

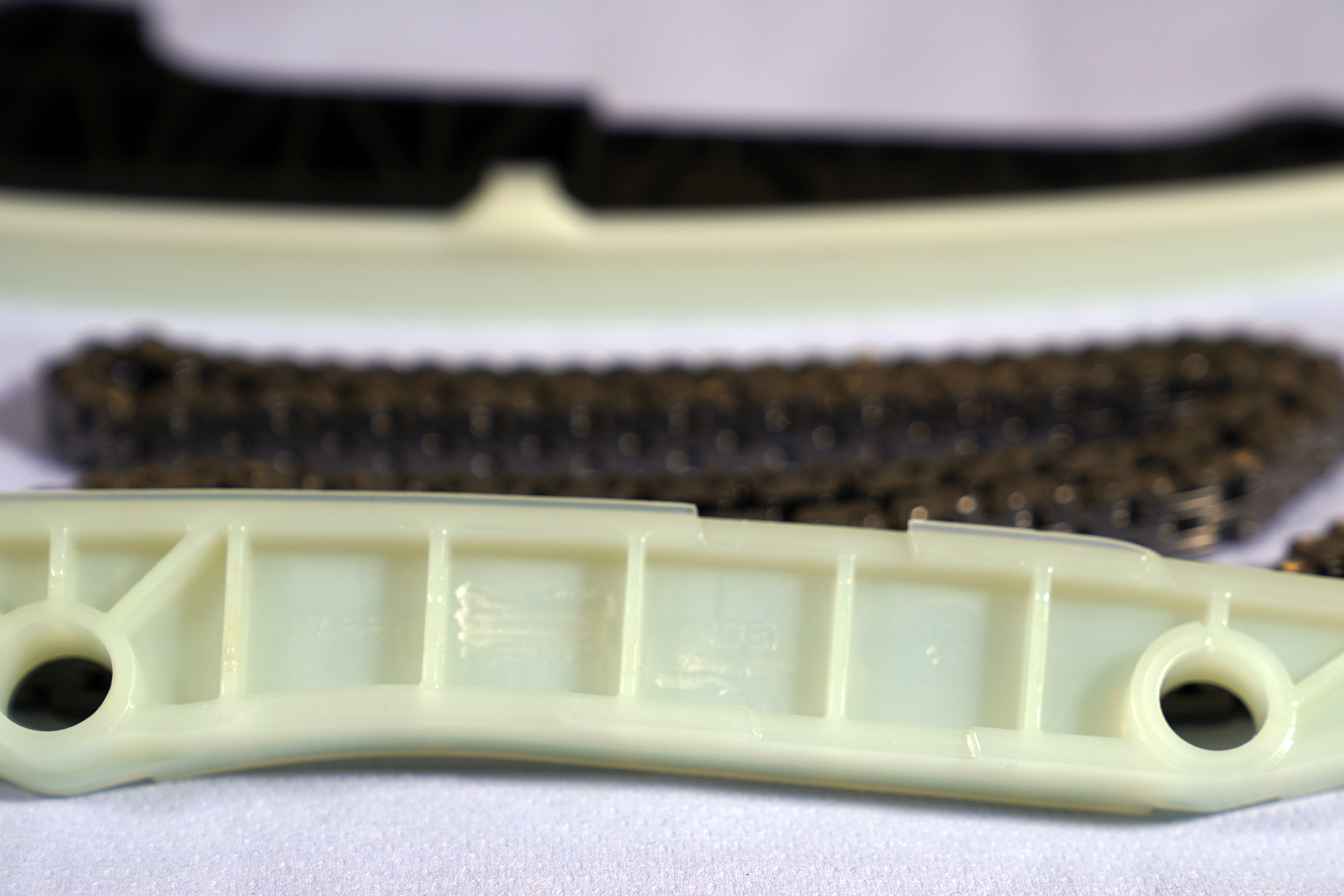

Замена цепи на 1.8 TSI. Набор комплектующих от FEBI

Несмотря на то, что цепной привод самими производителями автомобилей считается вечным и не требующим обслуживания/замены, повседневная практика говорит об обратном.

Касается это и распространённого мотора 1.8 TSI серии EA888

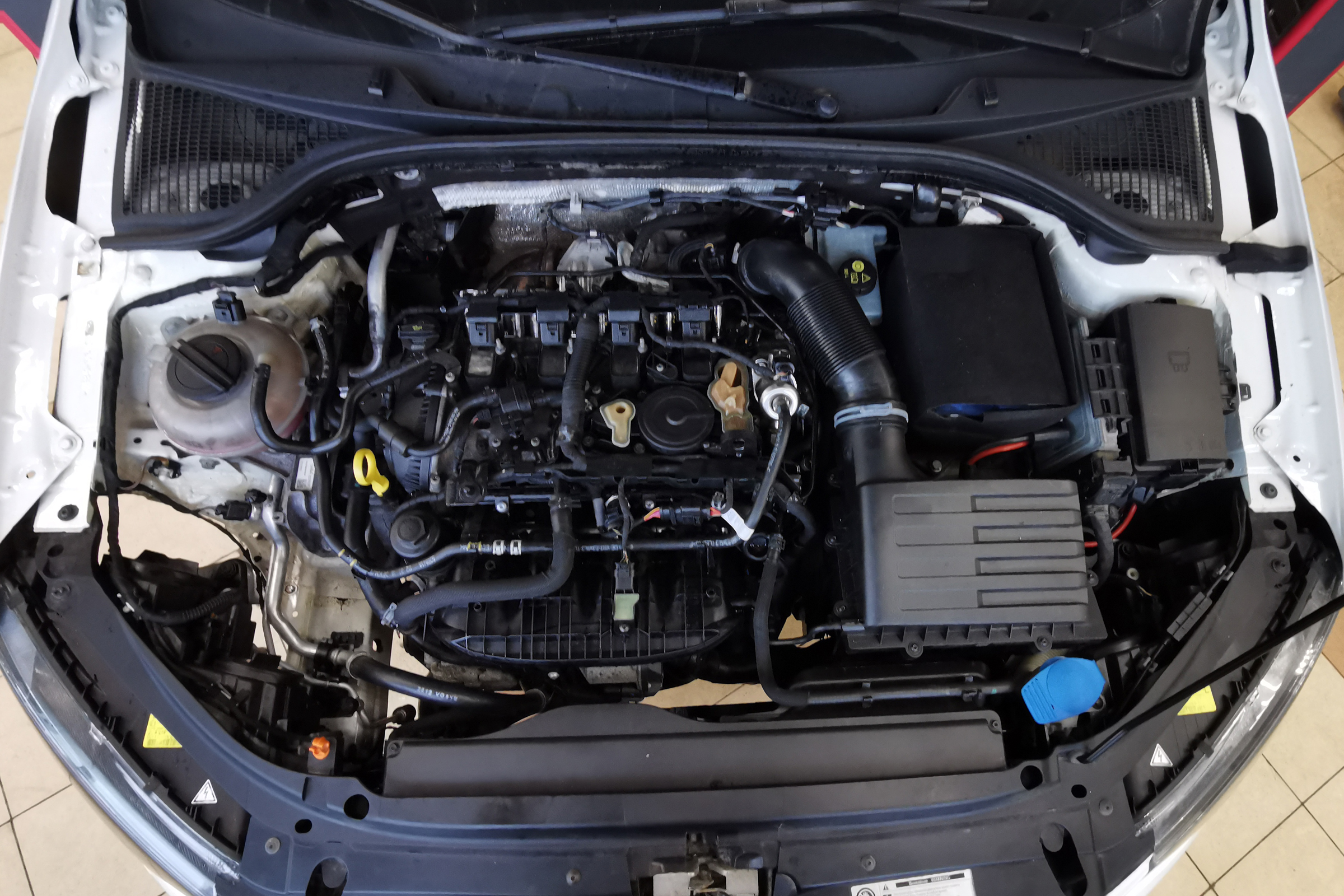

1.8 TSI

Мотор хорошо известен и своими характеристиками, и своими болячками. При его проектировании, похоже, было совершено множество ошибок и просчётов, которые потом сам же VAG и исправлял. Впрочем, это моё субъективное мнение, на истину в последней инстанции не претендую.

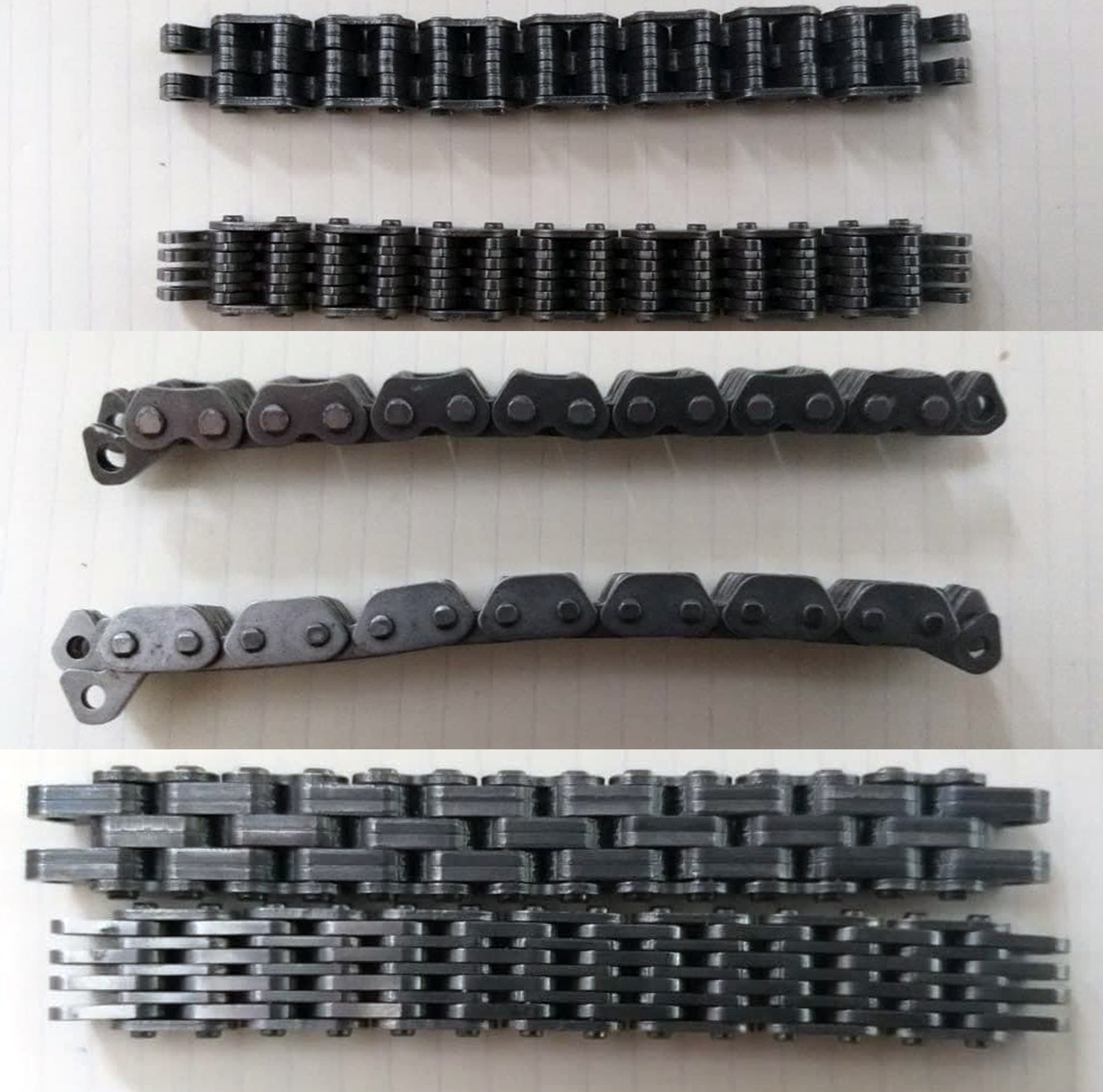

Лично мне на этих моторах в основном доводилось проводить регламентное обслуживание, не более. Но на драйве EA888 в ленте упоминается чуть ли не по несколько раз в день:-) Не смотря на серьёзные доработки в каждом поколении. Впрочем, вернусь к теме, а именно — цепному приводу ГРМ. Только сама цепь несколько раз претерпевала серьёзные изменения:

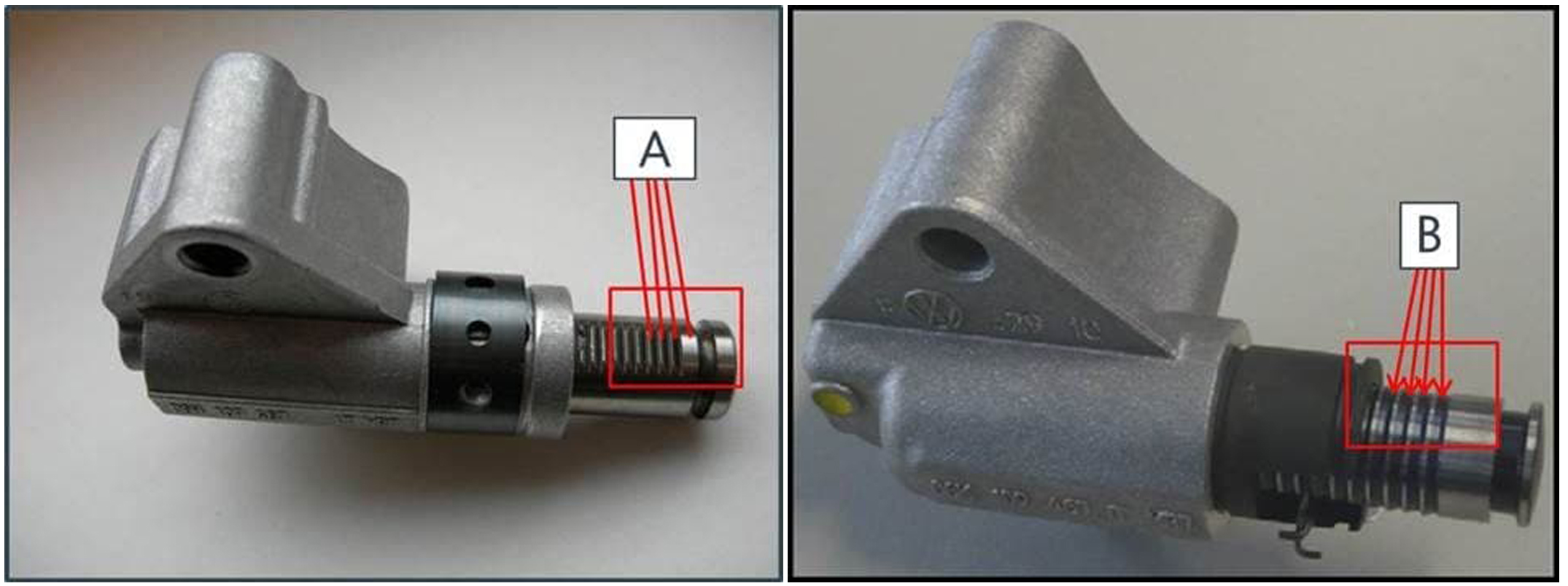

Последняя и предпоследняя ревизии

Первоначальная конструкция натяжителя имела проблемы с блокировкой обратного хода, из-за чего частенько происходил перескок цепи.

Не буду писать о технологии замены, нюансах и казусах, затрону только сами комплектующие.

Лично я в подборе запчастей до сих пор стремлюсь к перфекционизму. И если есть возможность, всегда отдаю предпочтение оригинальной продукции. Ну или покупаю её же в упаковке истинного производителя, поставщика на конвейер. Когда точно знаю, что внутри 🙂 НО…

оригинал и «оригинал»

Ввиду того, что на рынке очень много подделок, оригинальные запчасти покупаю только у официального дилера, стараясь скрасить боль от ценников оптовой скидкой. Тем не менее, наборчик для мотора 1.8 весьма «кусается». И вот, когда ко мне обратился товарищ с просьбой курировать замену привода, включая подбор и приобретение расходников, я, конечно, начал по накатанной — предложил оригинал.

Для мотора CJSA/CJEB (это EA888 3 поколения) у меня получился такой список:

цепь ГРМ — 06K109158BR

натяжитель — 06K109467P

верхний успокоитель — 06K109469N

успокоитель («башмак») правый — 06K109469M

успокоитель левый — 06H109509Q

прокладка передней крышки — 06K103483

прокладка датчика регулятора, 2 ШТ — 06K103583

передняя крышка — 06K109210AE

сальник передний — 06L103085B

заглушка — 06H115418AA

герметик передней крышки — D 174003M2

болт коленвала — WHT009475

уплотнение масляного щупа — WHT003463

пробка поддона — 06L103801

масло — G R52195M4

масляный фильтр — 06L115562B

Этот набор со всеми скидками у официалов обошёлся бы для меня в 25 000 р.

Недёшево ни с какой стороны. Есть ли возможность как-нибудь сэкономить, НЕ ТЕРЯЯ В КАЧЕСТВЕ?

Наверняка на интернет-площадках найдутся и более интересные предложения, вот только с гарантиями натуральности там всё ещё напряженно. Есть и сторонние производители, которые предлагают или свои цепи/башмаки, или упаковывают что-либо, заявляя, что это оригинал. О результатах установки этих комплектов можно найти много отчётов на драйве — как положительных, так и отрицательных. Так есть ли варианты? Есть!

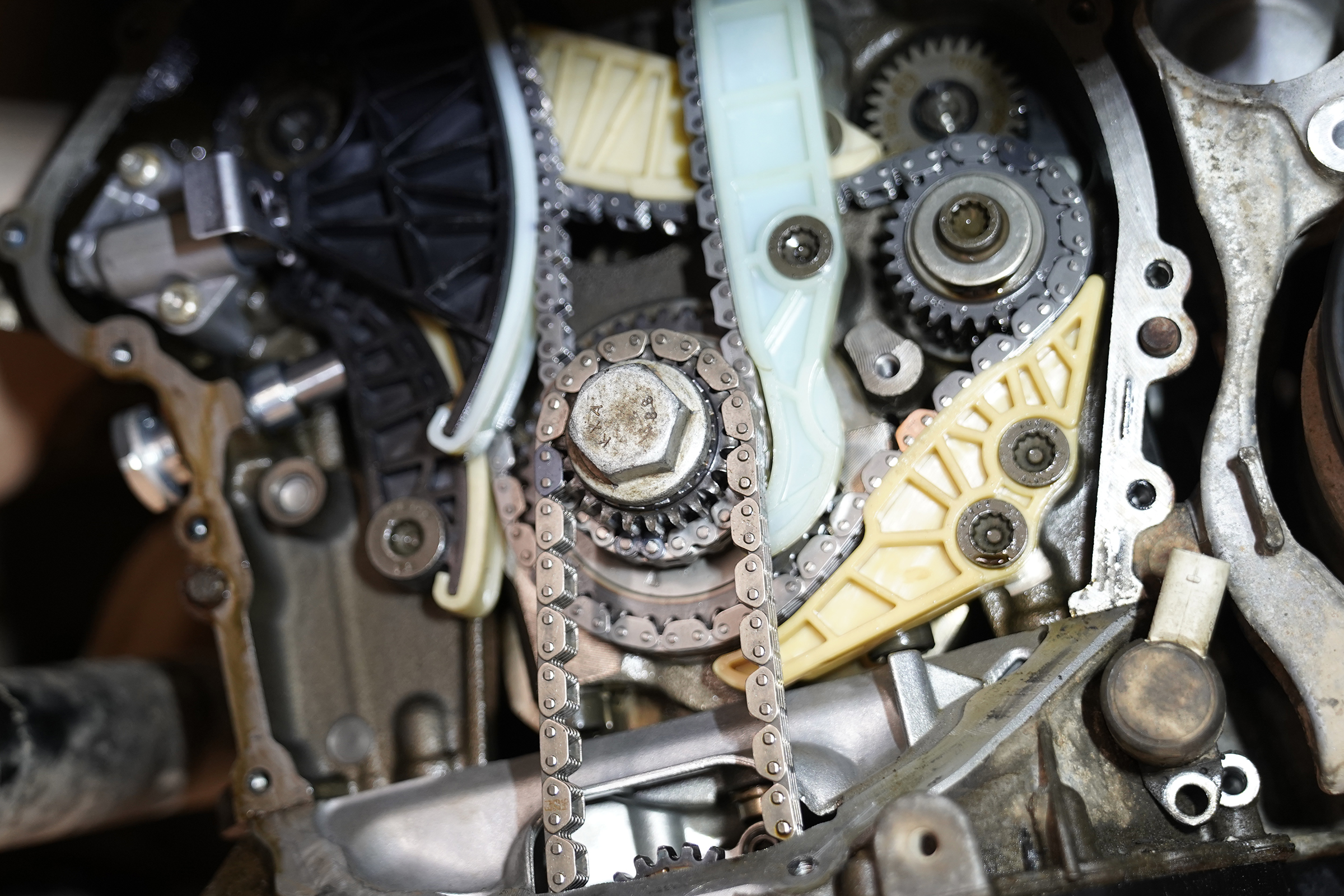

Я достоверно знаю, что в вопросах цепного привода FEBI много лет плотно работают с iwis, являясь для них выходом на вторичный рынок. Да, для 1.8 TSI те не делают цепи, так что же внутри? Представьте себе — оригинал. То есть morse. Впрочем, я немного забегаю вперёд.

Пользуясь личным знакомством со всеми техническими специалистами Ferdinand Bilstein, попросил подобрать мне необходимые комплектующие по VIN. И вот что получил:

30 10 2426 — комплект цепи привода распредвала для распределительного вала

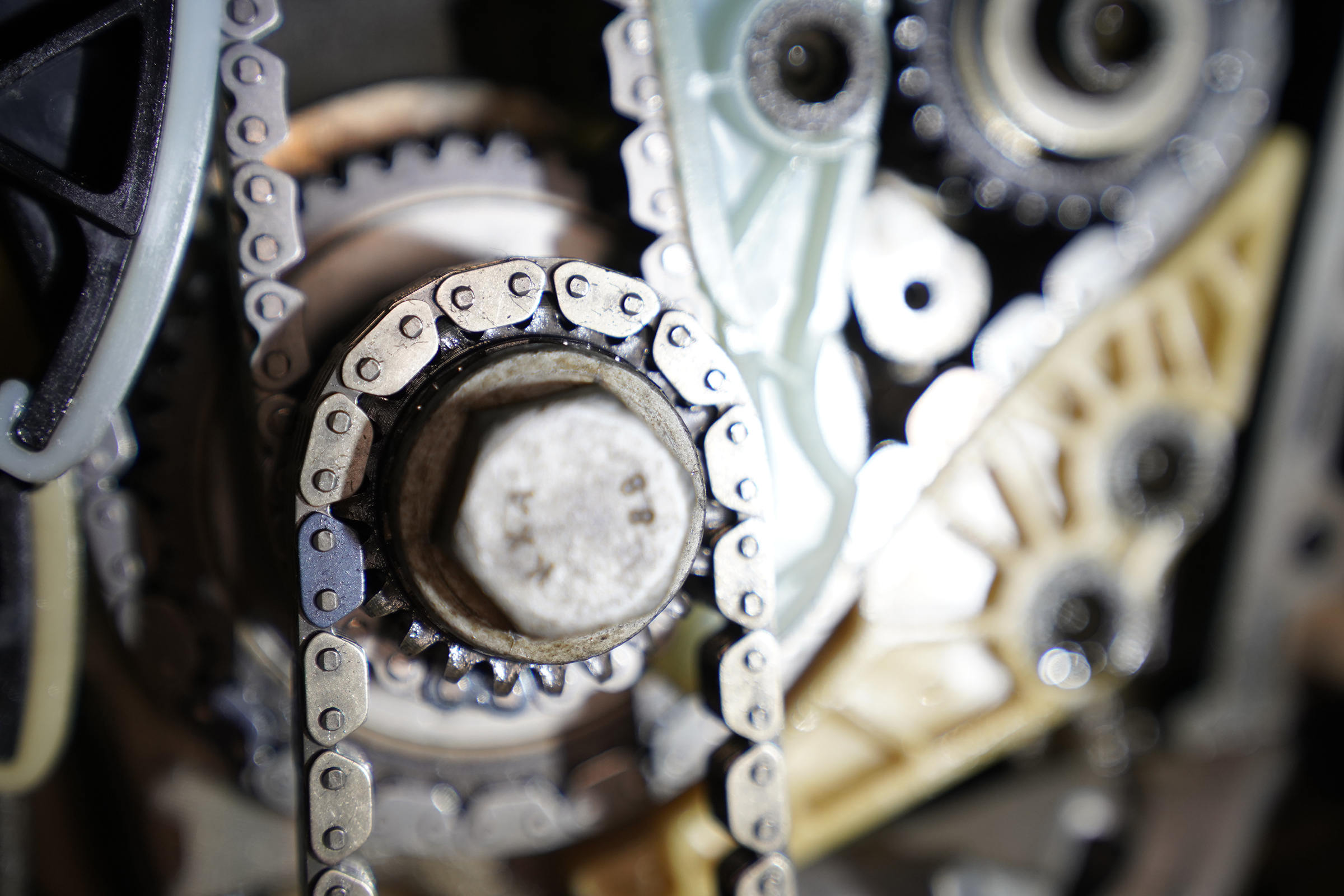

30 10 2426. Внутри цепь morse. Последней ревизии

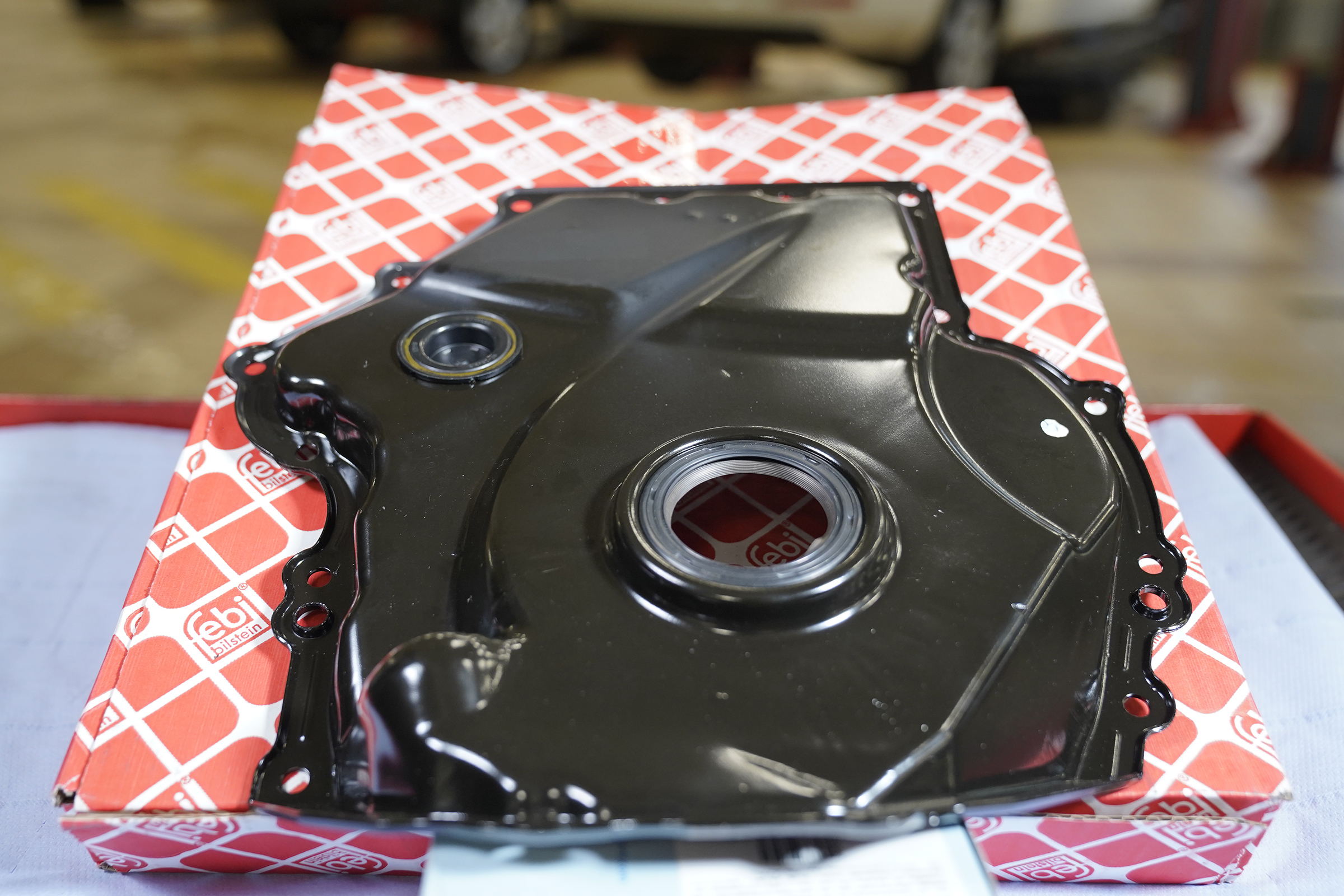

171353 — передняя крышка (с сальником и заглушкой!)

171353

32943 — Масло 5W30, 5 литров

32941 — Масло 5W30, 1 литр

48897 — Сливная пробка

ADV182119 — Масляный фильтр

32943, 32941, пробка 48897 и фильтр ADV182119

То есть основные позиции полностью перекрываются, у официалов я заказал только такие мелочи, как болт колена и несколько резинок, остальное — из предложенного списка. Врать не буду, экономия не в несколько раз, как хотелось бы. Впрочем, это и понятно, когда внутри — оригинал. Зато есть уверенность в том, что это не подделка, и гарантия — 3 года!

Но друзья из FEBI на этом комплекте не остановились и добавили:

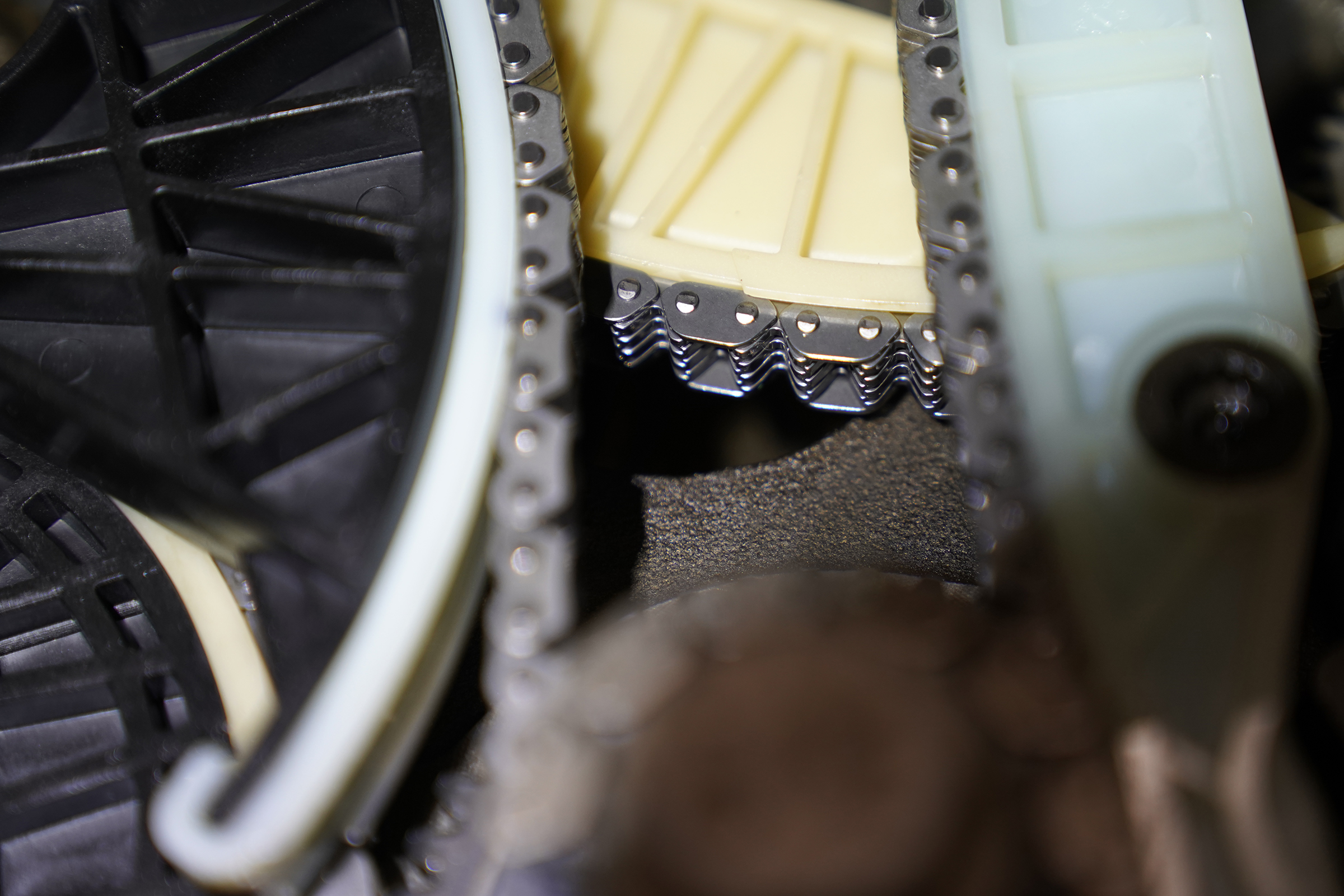

30949548 — Комплект цепи привода балансировочных валов:

30949548

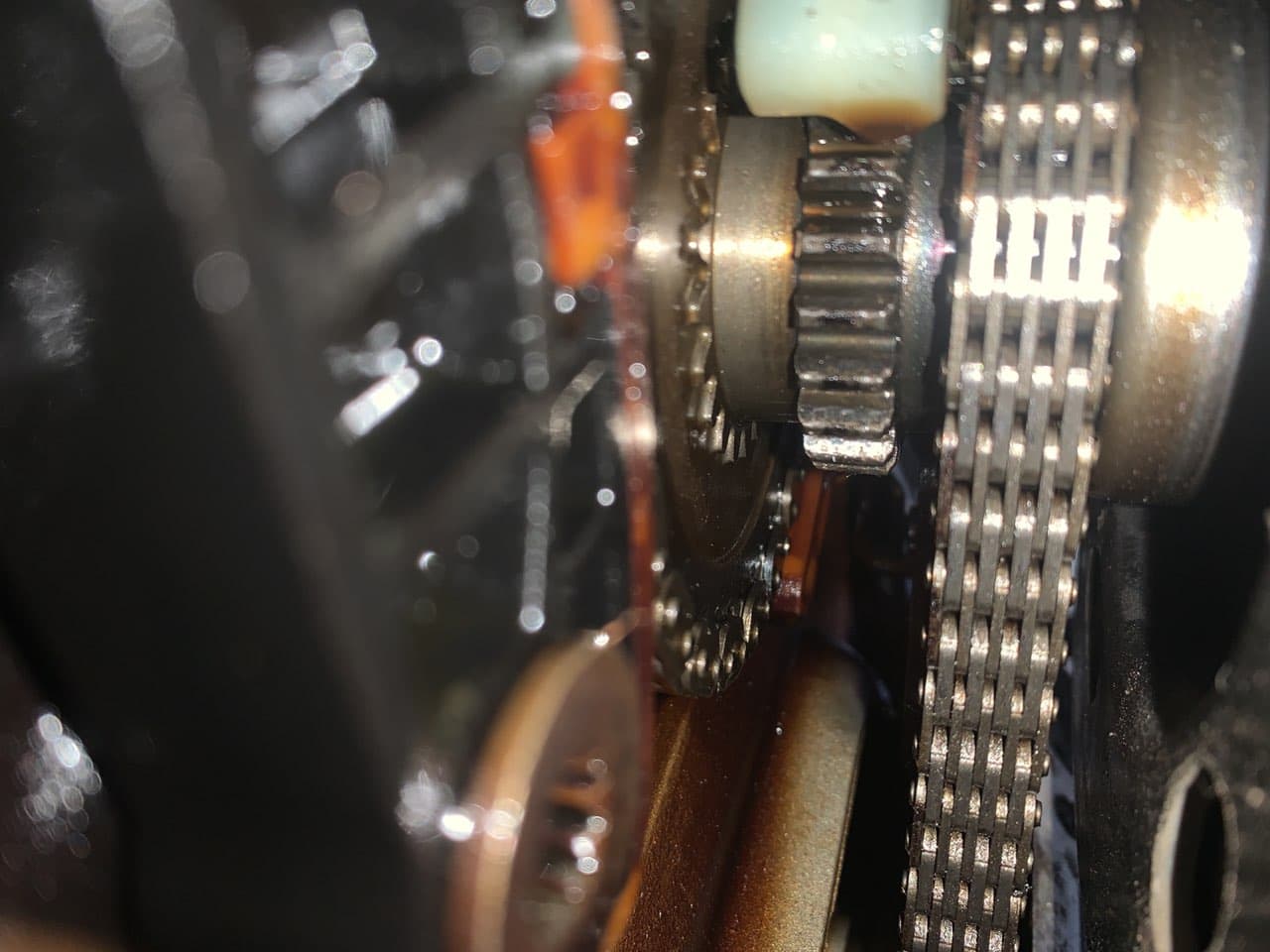

30945954 — цепь привода масляного насоса

109660 — герметик

Можно смело сказать, что привод маслянного насоса и балансирных валов не сильно подвержен износу, благодаря низкому расположения и остутствияю проблем со смазкой. Да и нагрузки не столь велики. однако, в случае замены цепи привода распредвалов есть смысл осмотреть и заменить цепи вспомогательных агрегатов, так как основная работа уже проведена.

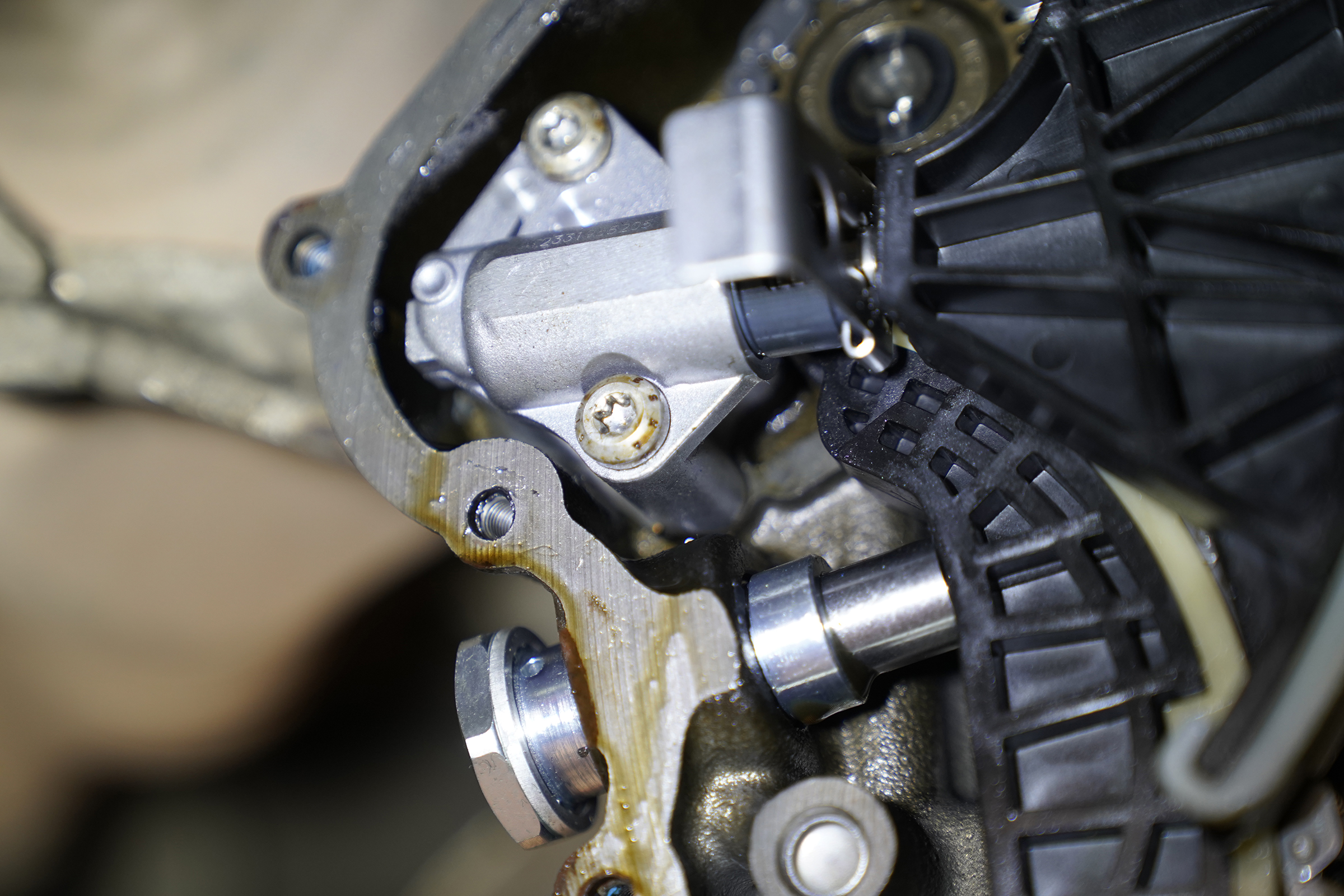

Мы взяли всё предложенное и всё уже поставили:

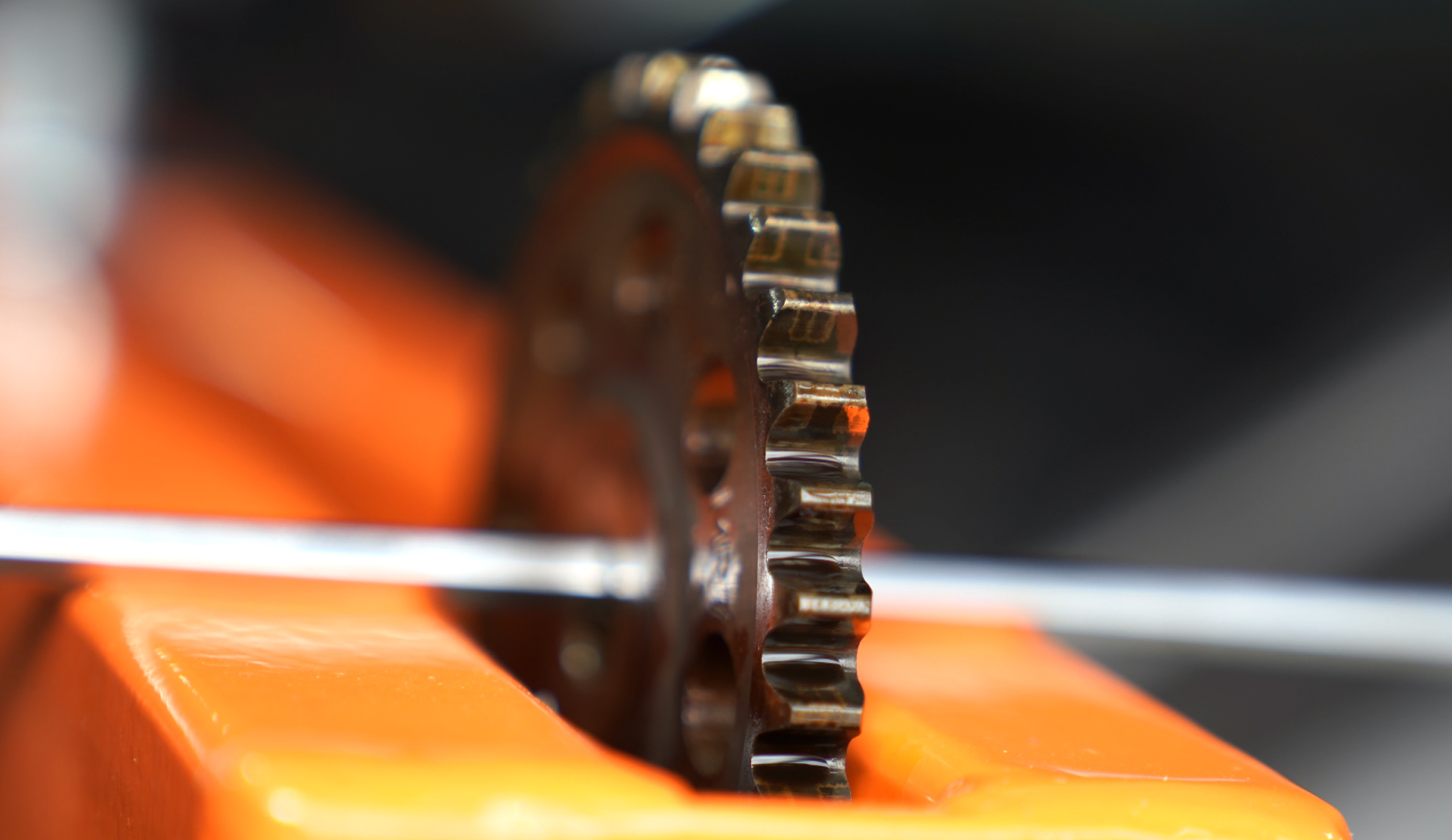

Очень часто на больших пробегах замечается износ звезд, особенно на старом типе цепи, но на этих моторах они идут вместе с распредвалами, что сильно удорожает стоимость ремонта и никто обычно их не меняет. Надо понимать, что само по себе это автоматом снижает ресурс новой цепи.

Никого не призываю идти по моим следам, просто делюсь информацией и номерами, чтобы у любого был осознанный выбор. А чтобы не оставалось сомнений, что внутри оригинал, несколько фотографий крупным планом:

morse

Что касается натяжителей, то они собираются на собственном предприятии FEBI, и я это видел своими глазами:

Предвидя вопрос по маслу, сразу даю ссылку на ойл-клуб (для адептов), для прочих могу сказать, что внутри масло известного немецкого бренда.

Я на таком проехал уже не одну тысячу км.

Что такое XTend или SAC?

Так известные производители Sachs и LUK называют свои системы компенсации износа.

Позволю себе процитировать краткое описание, взятое с технического портала REPEXPERT:

При износе ведомого диска сцепления увеличивается выжимное усилие на педаль сцепления. Сцепление LuK с системой компенсации износа (SAC) обеспечивает автоматическую компенсацию износа и предотвращает жесткость педали на протяжении всего срока службы сцепления.

Существует два типа сцеплений SAC: с контролем усилия и контролем хода. В сцеплениях SAC с контролем усилия компенсация износа активируется датчиком усилия (сенсорная диафрагменная пружина) и осуществляется через поворот компенсационного кольца. В сцеплениях SAC с контролем хода за поворот компенсационного кольца отвечает механизм регулировки, который активируется при увеличении хода выключения сцепления, вызванного износом.

Механизм регулировки надолго сохраняет стабильность усилия, необходимого для включения сцепления, увеличивая тем самым срок службы обычного сцепления в 1,5 раза и обеспечивая при этом повышенный комфорт для водителя.

Преимущества:

Здорово? Факт! Однако есть и нюансы:

Для установки сцеплений с системой автоматической компенсации износа требуется специальный инструмент:

Он позволяет затянуть болты крепления корзины без противодействующей силы. Что, в свою очередь, позволяет избежать перекоса компенсационного кольца сцепления. В противном случае ведущий диск может быть поврежден, что приведет к выходу сцепления из строя.

p.s. Это не относится у сцеплениям фирмы VALEO, там совершенно другая конструкция, не требующая каких-либо плясок с бубном при установке.

О том, как правильно устанавливать подобные конструкции, я снял небольшое видео:

p.p.s. Данным материалом я не призываю к самостоятельной установке. Всё же требуется и оборудование и опыт. Но, решаясь доверить свой автомобиль какому-либо сервису для замены сцепления, теперь вы как минимум знаете, как проверять их готовность к данной процедуре:-)

В данный момент можно сказать, что разработка (то есть проектирование и конструирование) двухмассовых маховиков доступно только трём гигантам. Пионерами были LUK, значительно позже подтянулся Sachs, ну а Valeo хоть и присоединился, но на общем фоне погоды не делает. На всех семинарах заявляется: ресурс двухмассового маховика равен ресурсу самого сцепления (для машин с МКПП), или 100 000 км для машин с DSG, после которого необходимо производить замену. И только у LUK имеется технология оценки состояния двухмассового маховика, которая позволит принимать взвешенное решение (менять / не менять) , и для этого предлагается специальный инструмент.

Предлагаю вашему вниманию видео о том, как диагностировать двухмассовый маховик, и как правильно его меняться при необходимости:

Сразу предупреждаю — я противник колхоза! Если штатно на машину ставился только двухмассовый маховик, отказываться от него не стоит, даже в целях экономии. Но если с завода предлагались оба варианта (с простым или с двухмассовым маховиком), значит единственное, что можно потерять — это определённая доля комфорта. Что ставить взамен штатным компонентам? Есть несколько вариантов: оригинальные запчасти, согласно ETKA (если говорить о машинах VAG), включая маховик. Дорого, потому что аналоги вряд ли удастся найти. Есть много предложений от китайских брендов. ИМХО это большая лотерея. Есть комплекты для перехода на одномассовый маховик у VALEO. Но для них будет нереально потом купить сервисный комплект сцепления, а штатный точно не подойдёт. В итоге я отдаю предпочтение комплектам от BluePrint, так как внутри — немецкий KM, давно известный внутри страны, да и у на, как поставщик компонентов систем сцепления. Ассортимент у BluePrint значительно меньше, чем у Valeo, но обозначено это просто большей ответственностью при выборе вариантов, где подобная замена точно не нанесёт ущерба трансмиссии и мотору.

Я произвёл замену штатной схемы с двухмассовым маховиком на Caddy 2010 года, с дизельным мотором 1.9 BLS. Был установлен комплект ADV183059

Также в этом видео я уделил внимание важным (и не очень) нюансам, которые обязательно надо учитывать при замене сцепления, независимо от типа маховика, чтобы они работали долго и правильно.

Работа, которая требует большого опыта, определённых навыков, доступа к специальной литературе, а главное — специального инструмента. Не верите? Можете убедиться своими глазами, так сказать:-)

Приятного просмотра:

p.s. это видео не из интернета, снимал я сам, руководил процедурой сам же, а руками крутил Михаил, мой бывший ученик, ныне работающий в ЕвроАвто.

Сегодня представляю вашему вниманию новый (для моего сайта) формат: видеоуроки.

Мотор CFNA устанавливался с с 2010 по 2018 год на VW, Skoda и даже SEAT. Показался себя хорошо, но имел фирменную «болячку» — стук поршней. Впрочем, в этом материале речь идёт о цепи ГРМ:

Как обычно, VAG не регламентирует её замену на каком-то конкретном пробеге. Но практика показывает, что после 100 000 км эксплуатации в городском цикле цепь уже точно вытягивается достаточно, чтобы обеспечить проблемы, как минимум в звуковом выражении (то есть посторонними шумами).

Для замены цепи ГРМ нужен большой список комплектующих:

03C109158A — цепь ГРМ;

03C109469K — успокоитель;

03C109509P — башмак натяжителя;

03C109507BA — натяжитель цепи;

03C109287G — прокладка передней крышки;

N 91048601 — болт коленвала;

N 90256202 — болт распредвала, нужно 2 штуки;

03C109293, резиновое кольцо для передней крышки, тоже 2 штуки;

03C115561H — масляный фильтр;

D 176600M1 — герметик для поддона;

03C105159H — втулка коленвала. По ней работает сальник;

038103085E — сальник коленвала;

N 90903201 — уплотнение для втулки вала;

03C109571F — шестерня распредвала, 2 штуки;

03C105209BE — шестерня коленвала.

А также специальный инструмент:

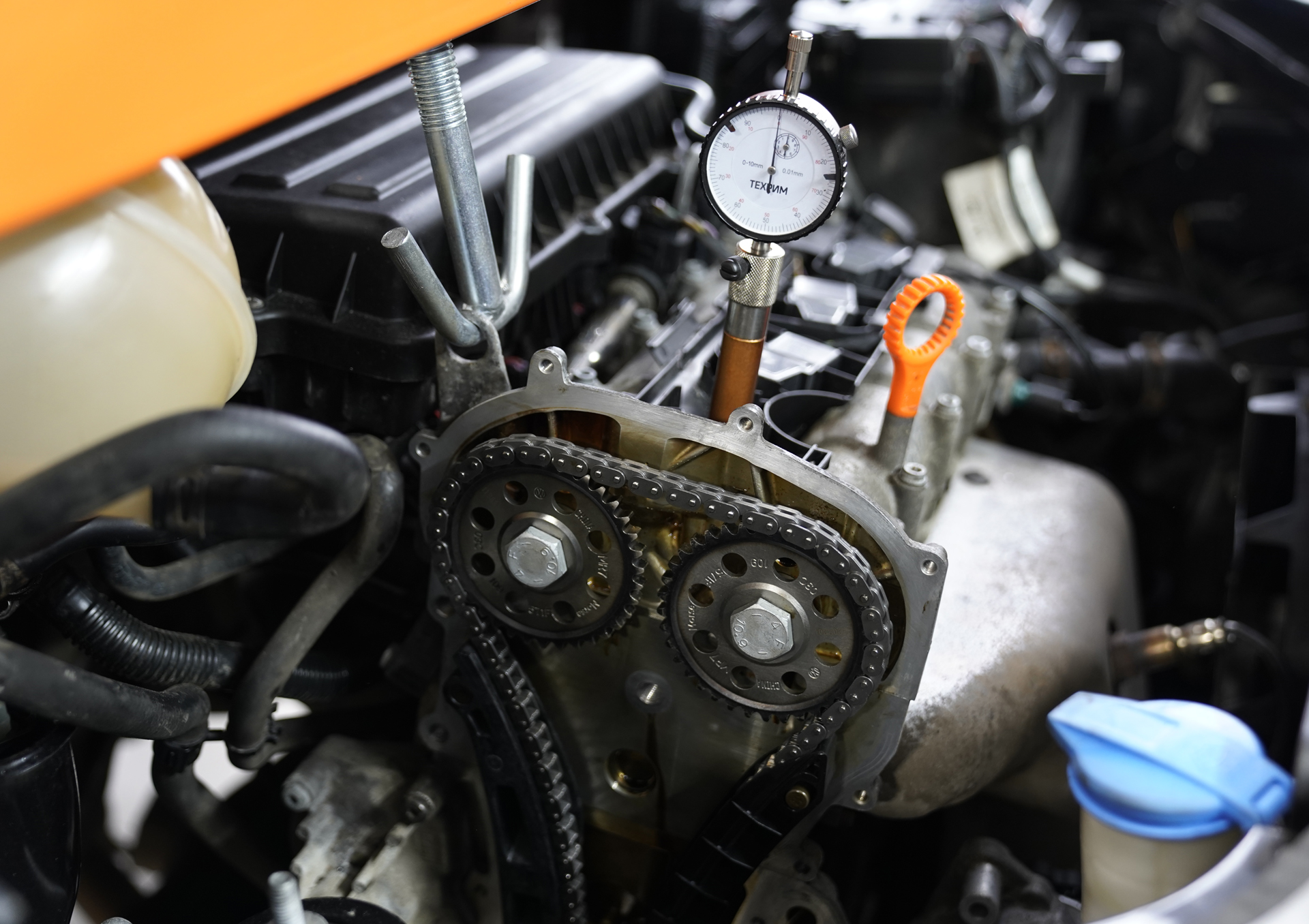

Особое внимание нужно уделить процессу выставления ВМТ, и сохранению фаз при замене шестерёнок распредвалов:

Менять цепь привода насоса не обязательно. Впрочем, оценить его состояние всё равно достаточно легко, так как для замены шестерни на коленвалу её (цепь насоса) придётся снимать:

Та же история с самими шестерёнками:

Видите следы износа? Значить менять!

Ну и, собственно, видеоурок по замене цепи ГРМ на моторе CFNA:

Ну и немаловажный момент: усилия затягивания болтов:

— болты распредвалов:50Nm + 90°

— болт коленвала:150Nm + 180°

— болты передней крышки:M6- 10 Nm / M10 — 50 Nm

— болты кронштейна опоры к блоку: 30 Н·м и довернуть на 90°