Замена ремня ГРМ на моторах типа BSE и BSF достаточно проста, не требует специальных фиксаторов и особых навыков, поэтому её можно производить и в гаражных условиях.

Я попробую максимально подробно описать эту процедуру. Возможно, несколько движений будут лишними, но я ставлю задачу максимально освободить рабочее пространство. Повторять их, или нет – решайте сами.

Первым делом снимаем декоративный кожух

Вот в этом углу и будем работать.

Дальше снимаем пластиковый корпус абсорбера. Он крепится на двух болтах и одной гайке

Снимаем резиновый шланг

Второй шланг, пластиковый, отсоединяем от магистрали, разъём расположен ближе моторному щиту

Откручиваем болт крепления заливной горловины бачка омывателя. Сама горловина свободно отводится потом в сторону

Отсоединяем шланг подачи топлива, затыкаем болтом 8 мм и так же отводим в сторону

Поднимаем пластиковую оплётку проводки, огибающую расширительный бачок

Снимаем разъём с датчика на бачке

Откручиваем два винта крепления бачка

Отводим бачок от района работ, можно его закрепить резинкой или проволкой

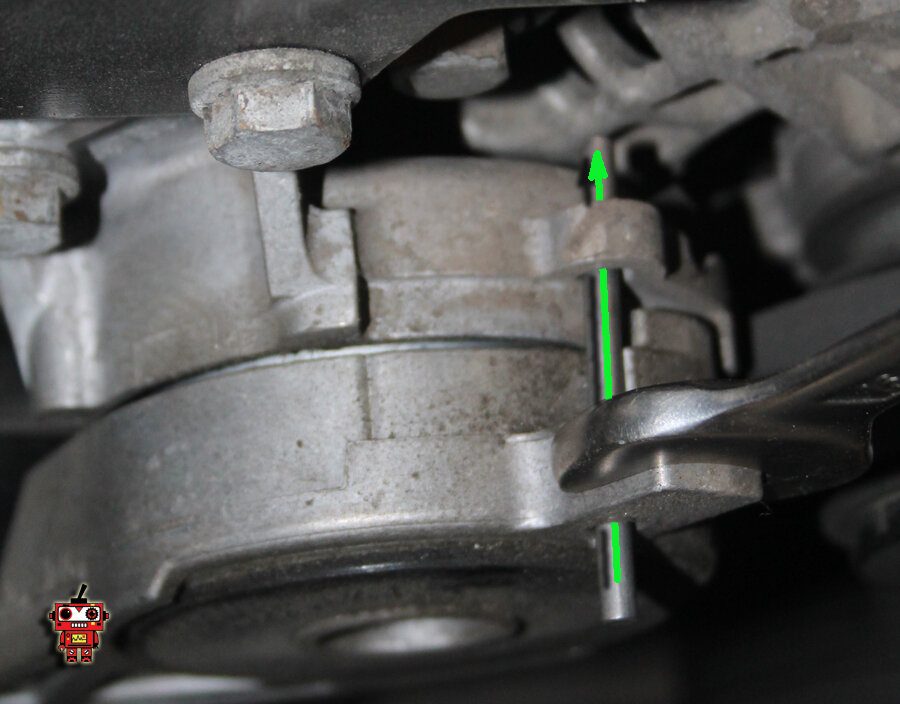

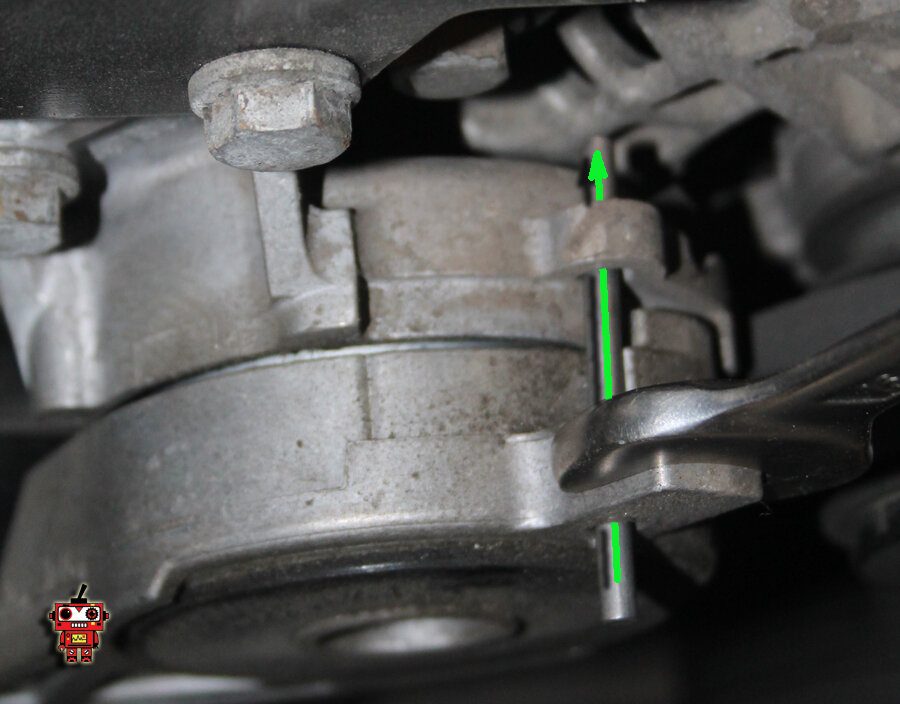

Теперь можно снять ремень вспомогательных агрегатов и натяжитель. Ролик подпружинен, и что бы его зафиксировать во взведённом состоянии, нужно приготовить шплинт диаметром 4 мм, например, сверло

Берём ключ на 16, надеваем на выступ натяжителя, тянем по часовой стрелке, и толкаем фиксатор, что бы он попал в ответное отверстие на корпусе

Откручиваем три болта крепления натяжителя

Вынимаем и его, и ремень

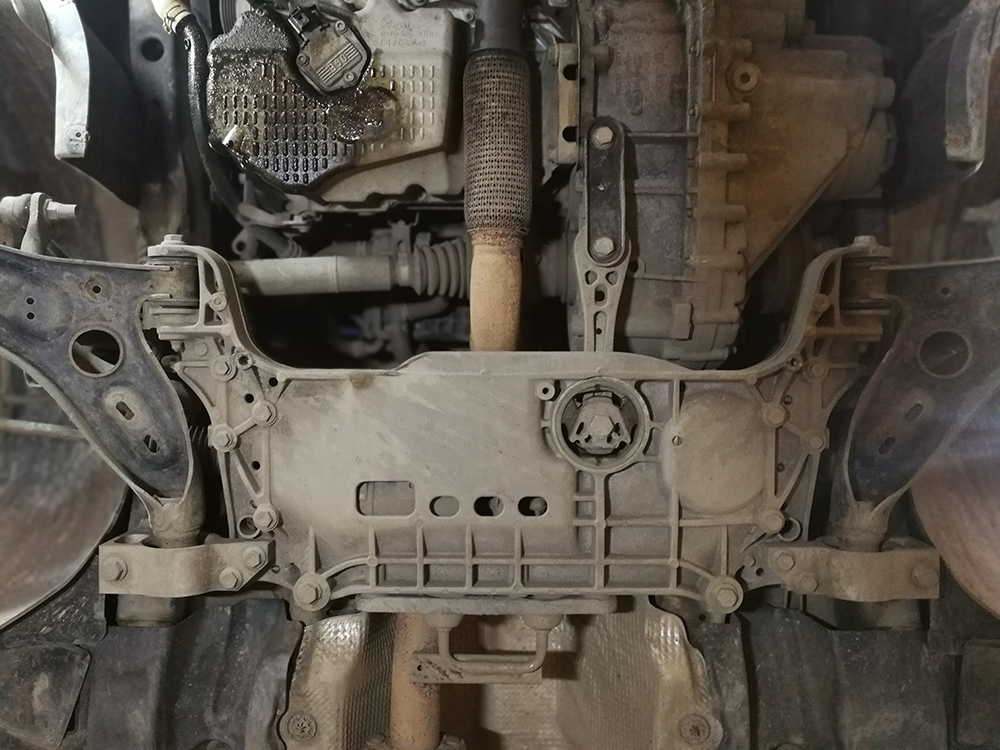

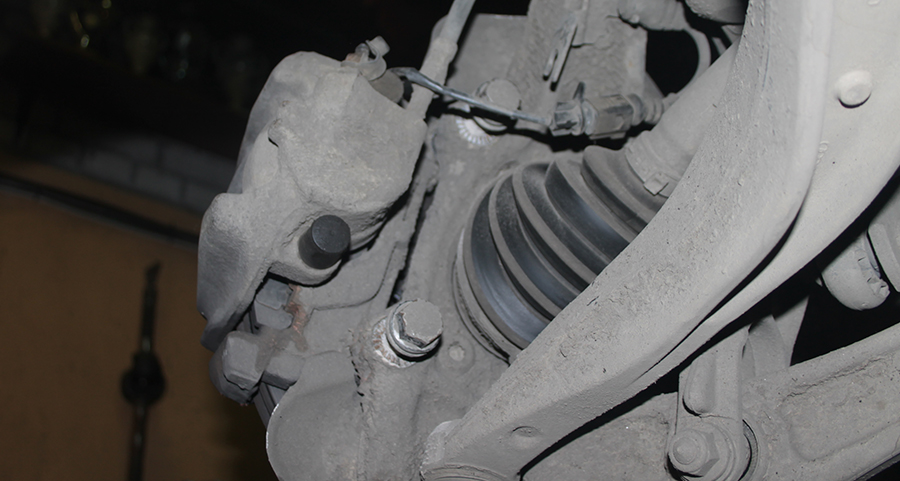

Теперь нужно нырнуть под машину и снять защиту картера (если она имеется)

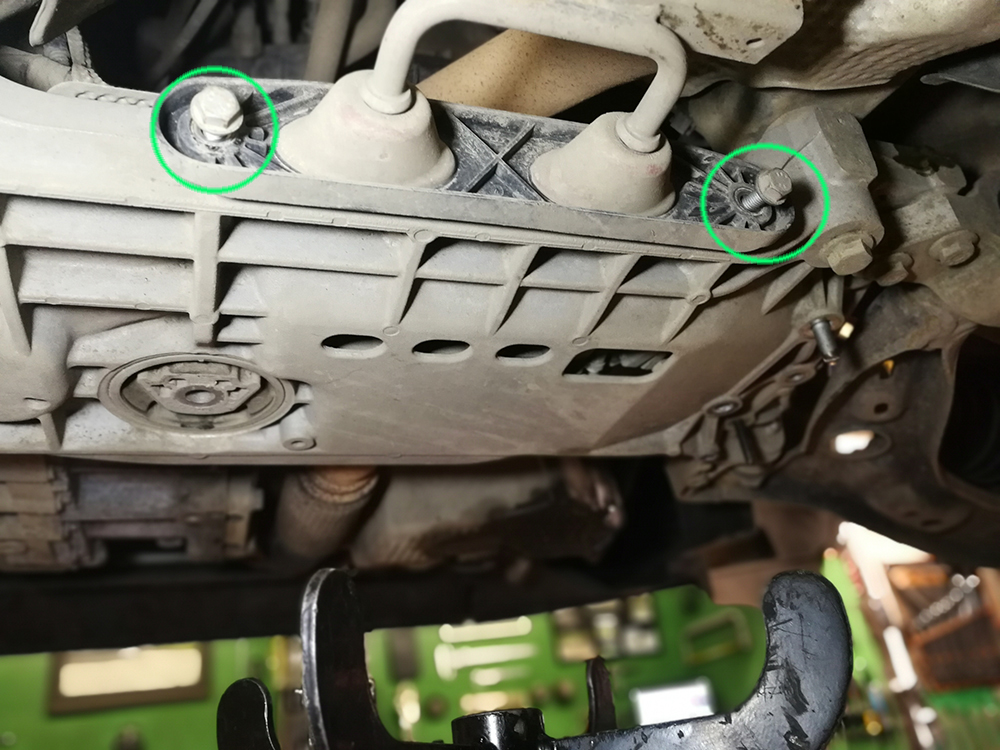

А так же пластиковый пыльник с правой стороны. Он крепится тремя винтами в колёсной арке

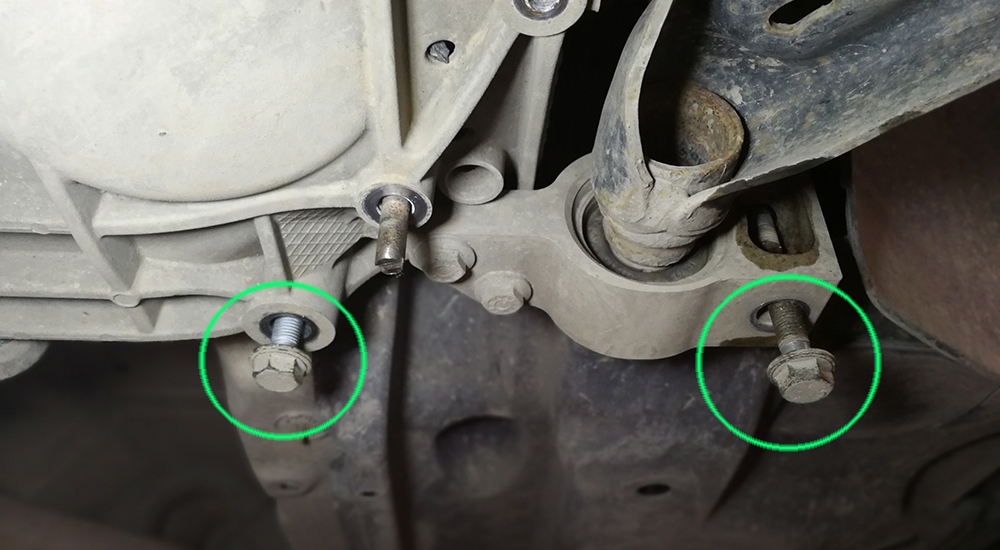

И двумя – снизу

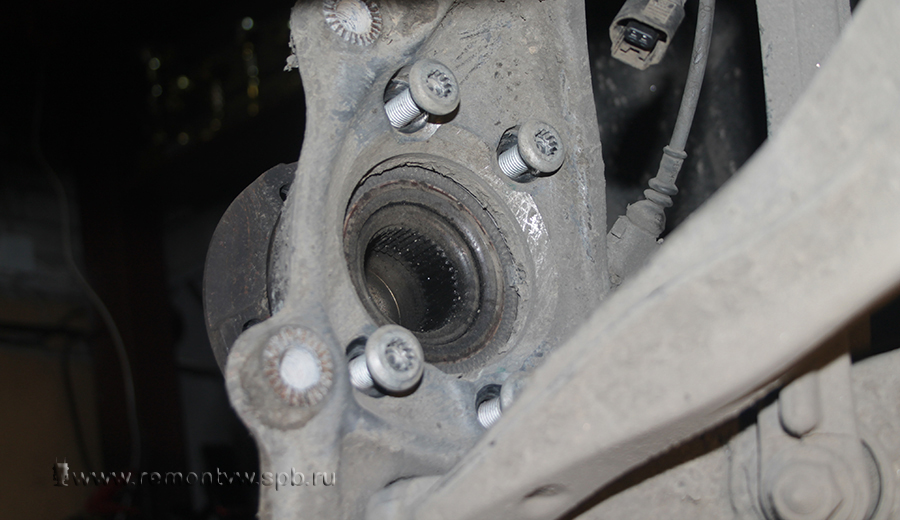

Теперь появляется доступ к шкиву коленвала, он же демпфер крутильных колебаний.

По ELSA мотор нужно вывешивать с помощью специальной траверсы. В гаражных условиях её можно заменить домкратом или подставкой под картер. Желательно – из дерева и желательно – большой.

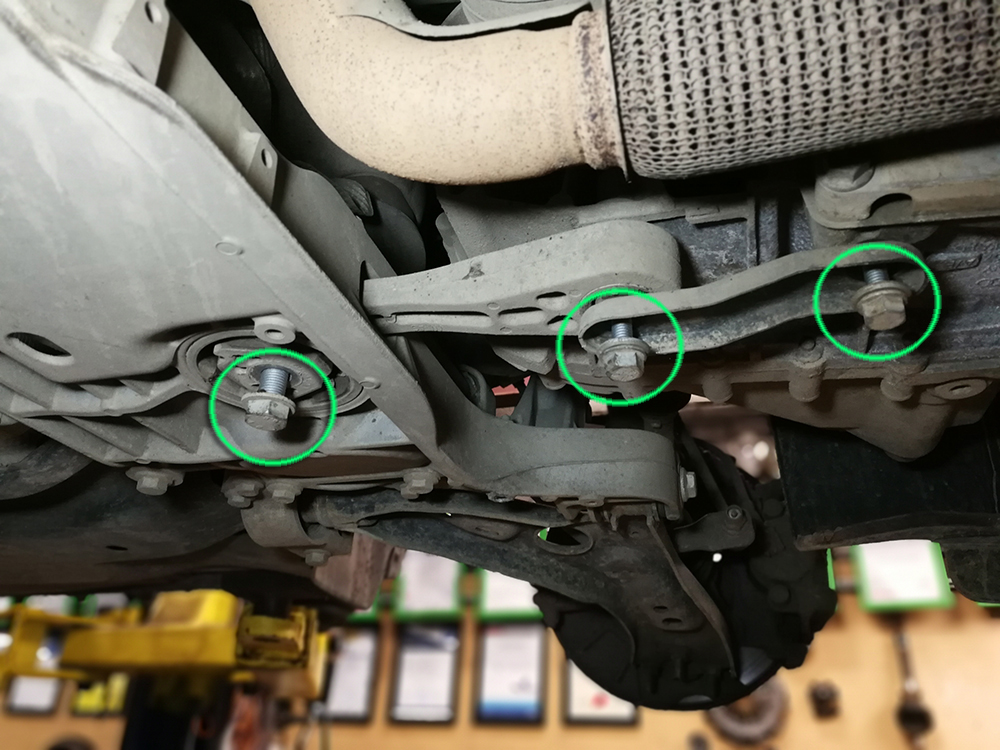

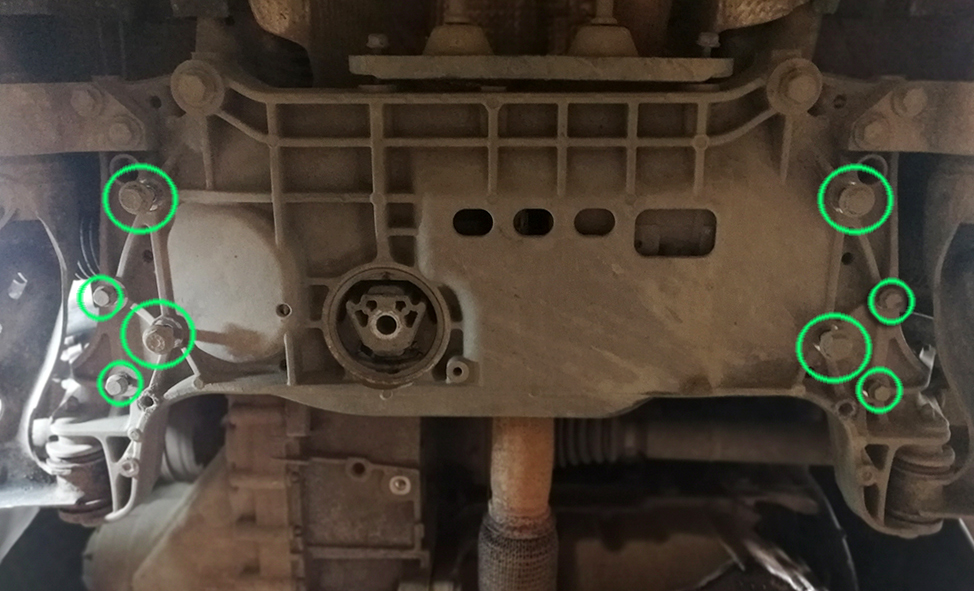

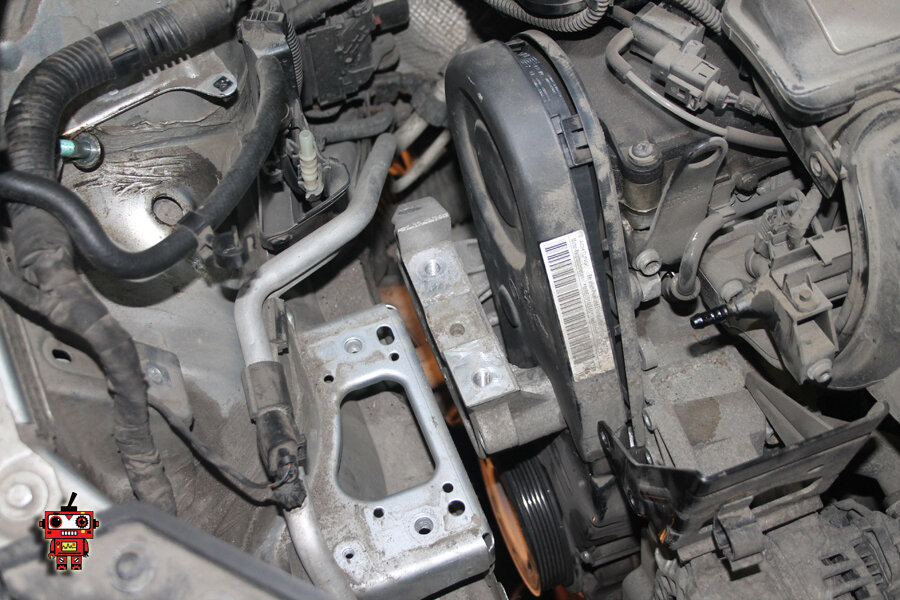

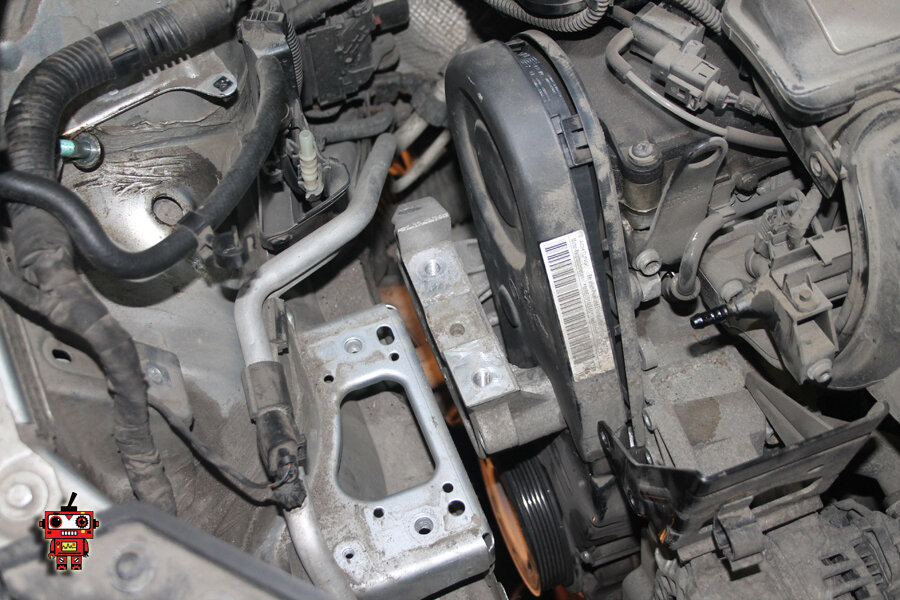

Немного приподняв мотор, откручиваем болты правой (по ходу движения) подушки двигателя

Снимаем и откладываем в сторону

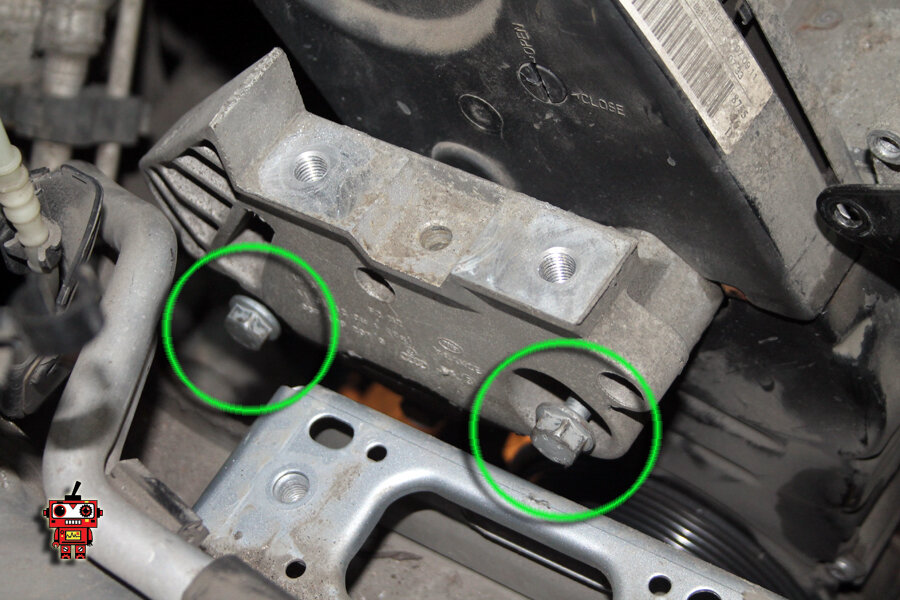

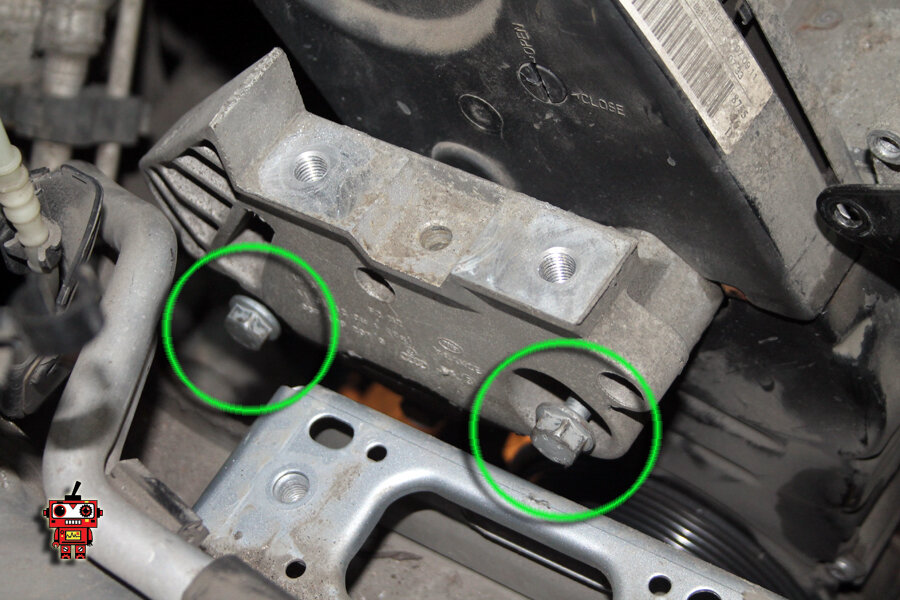

Теперь нужно открутить кронштейн крепления. Он прикручен к блоку тремя болтами, два сверху

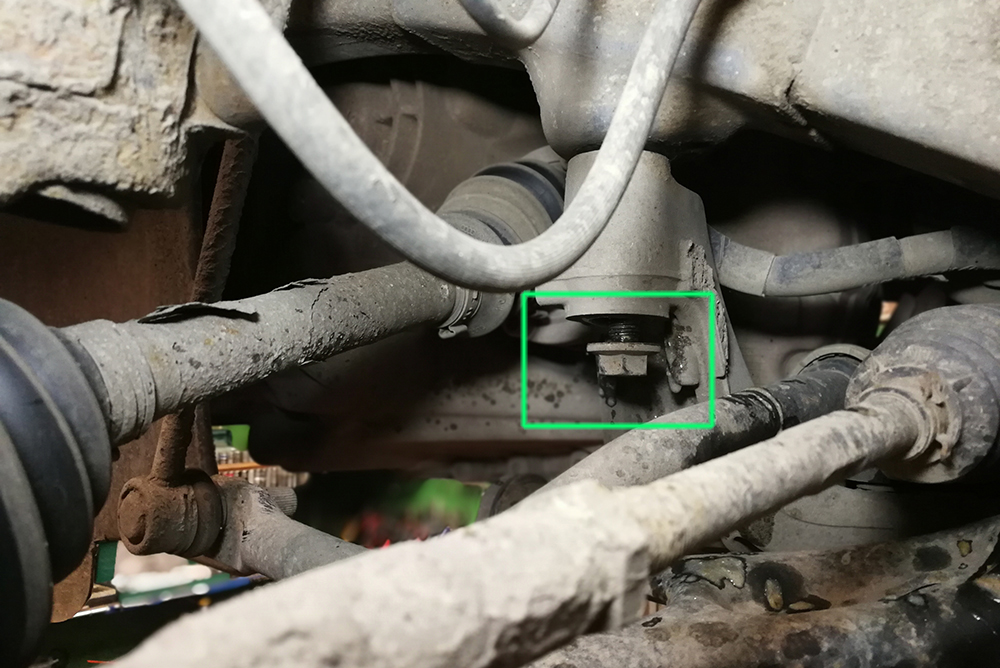

Один снизу

Вынимаем кронштейн. Просто потянуть вверх не получится, нужно выводить его со стороны моторного щита

А для облегчения можно открутить болт фиксации трубки кондиционера

Теперь кронштейн легче протолкнуть к моторному щиту и вынуть вверх

Что бы не перепутать болты крепления, рекомендую их разложить сразу так, как были прикручены

Далее снимаем верхнюю часть кожуха ремня ГРМ

В верхней части она держится на двух защелках

Их можно отщелкнуть с помощью крючка или плоской отвертки

Ниже имеется поворотный фиксатор

Снимаем верхнюю часть кожуха

Теперь нужно выставить ВМТ. Для этого крутим коленвал за центральный болт (потребуется 12-ти гранная головка на 19 мм )

Крутим по часовой стрелке, пока риска на шкиву не совместится с меткой на нижнем кожухе

Метка ВМТ для распредвала отлита на верхнем кожухе ремня (буквы ОТ )

С ней должна совпадать риска на шестерне распредвала

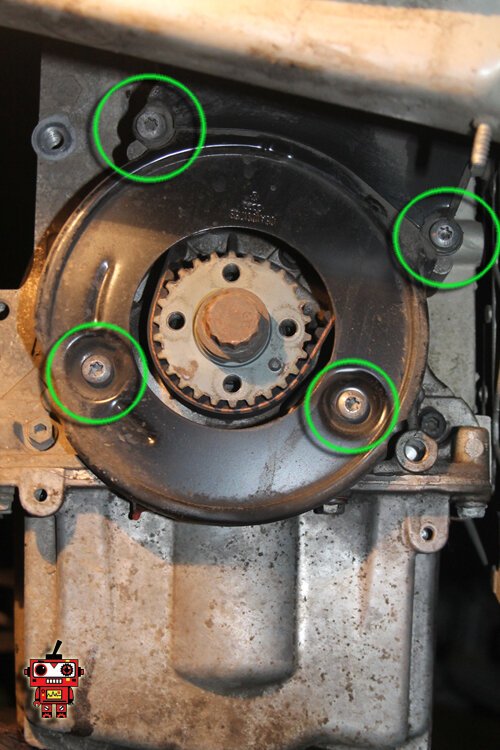

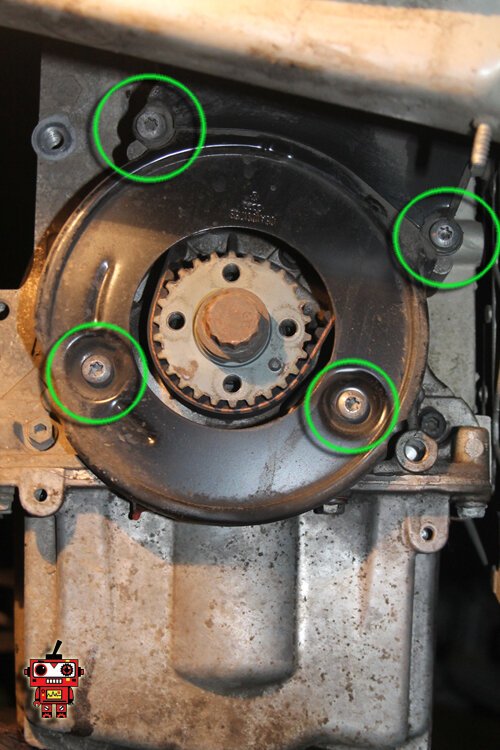

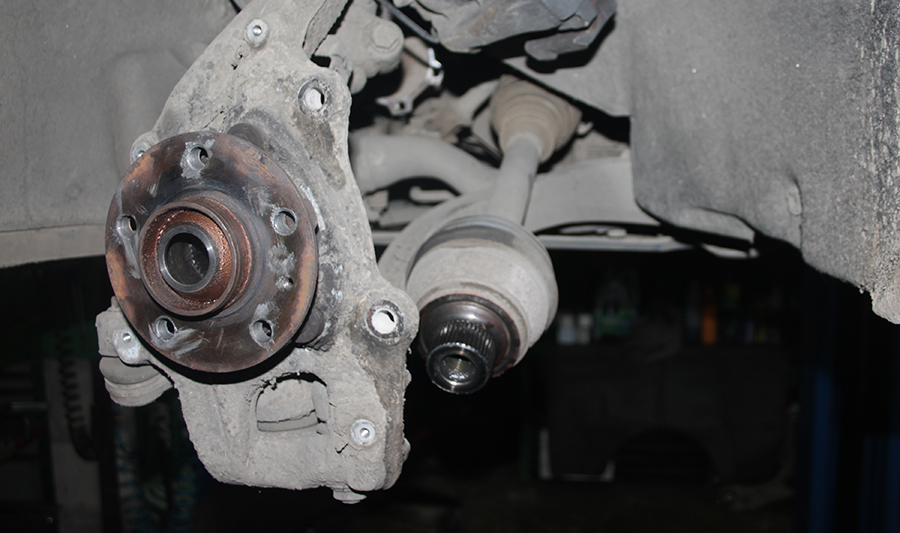

Откручиваем 4 болта крепления демпфера крутильных колебаний, потребуется шестигранник на 6 мм, удерживать коленвал можно накидным ключом

Снимаем демпфер

Откручиваем 4 болта крепления нижней части кожуха

И один – сверху

Вынимаем кожух

Который, на самом деле, так же состоит из двух частей. На всякий случай запомните, что верхняя половинка наложена на нижнюю

Перед снятием ремня рекомендую нести маркёрную метку, на случай, если случайно провернётся коленвал

Откручиваем гайку крепления ролика натяжителя (ключ на 13 мм )

Ослабив ремень, его можно стянуть с шестерёнок

И снять полностью

Небольшое лирическое отступление, на тему необходимости замены помпы при смене ремня ГРМ. VAG не регламентирует её превентивную замену. Рекомендации по совмещению этих процедур давно гуляют по различным форумам. Я, лично, считаю, что это суеверие передаётся по наследству. Дело в том, что фирменная «болячка» помп с пластиковыми крыльчатками мучала и мучает владельцев Гольфов 4-го поколения. Она действительно имела ресурс порядка 150 000 км, после чего плавно разрушалась,

приводя к перегреву мотора. Поэтому, основываясь именно на собственной статистике, мы (тогда я ещё работал в Гольфлаборатории) рекомендовали своим клиентам менять оригинальную помпу на заменители с металлической крыльчаткой. И после этого не трогать, если только не потечёт. Но вот информации о том, что подобное происходило с крыльчаткой помп в моторах Гольфов 5-го поколения у меня, лично, нет.

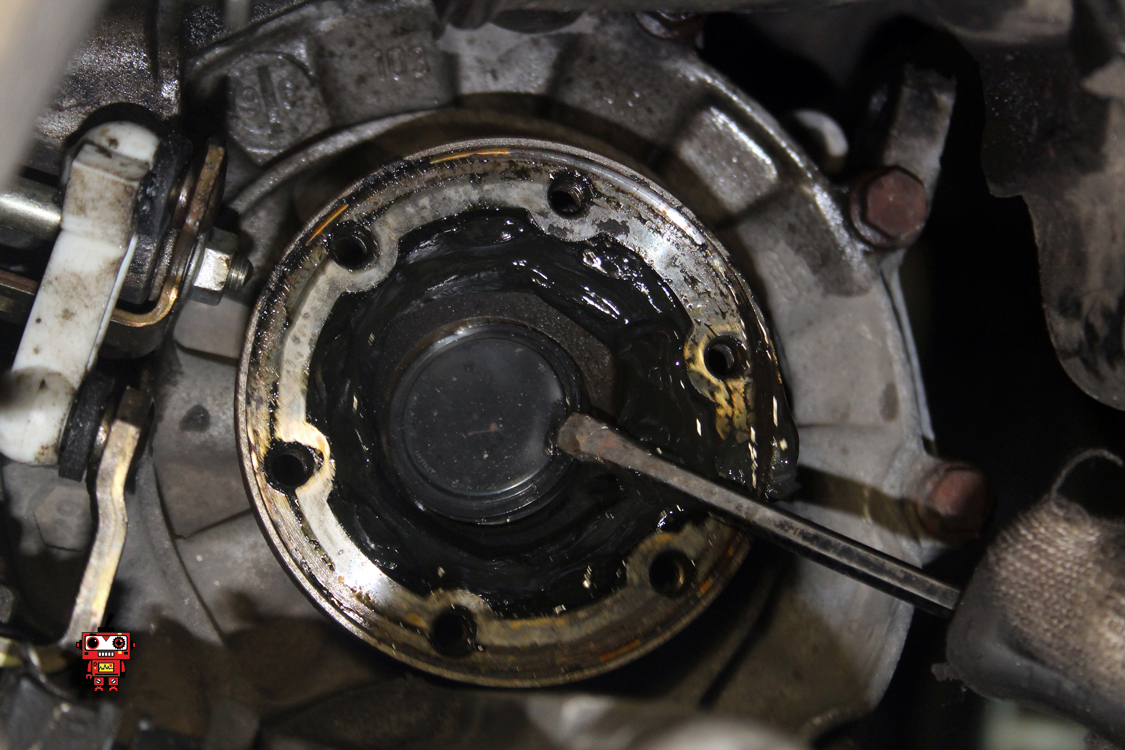

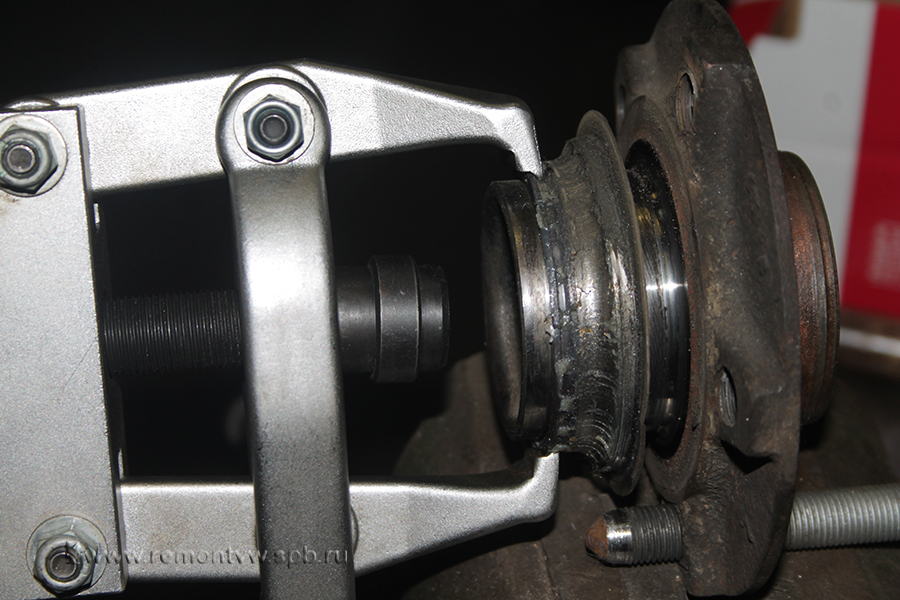

Однако ремень снят, и для замены помпы нужно открутить всего три болта

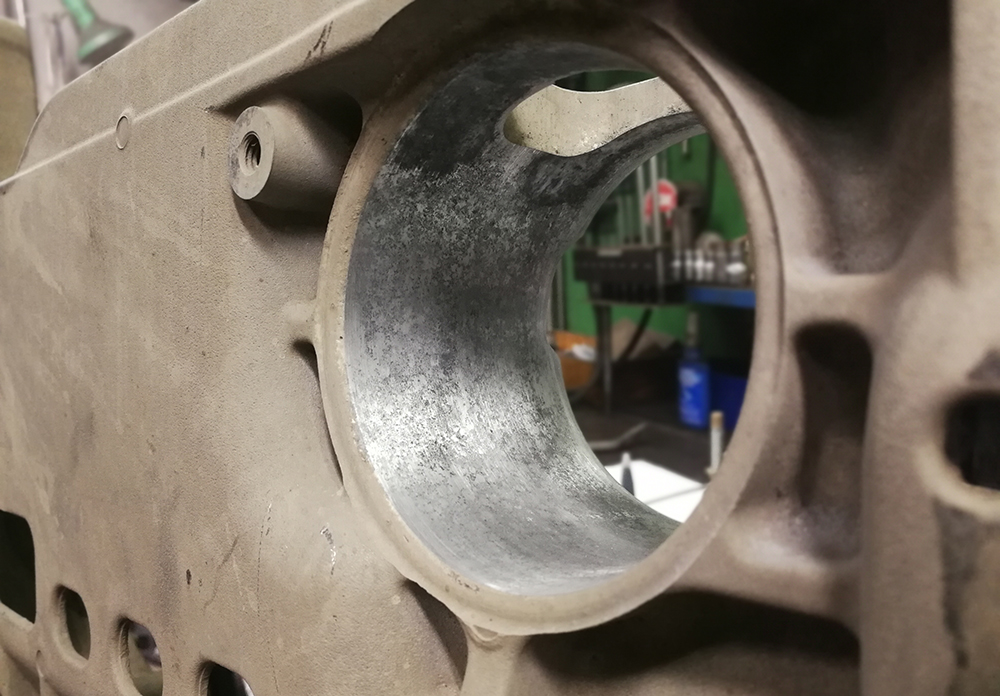

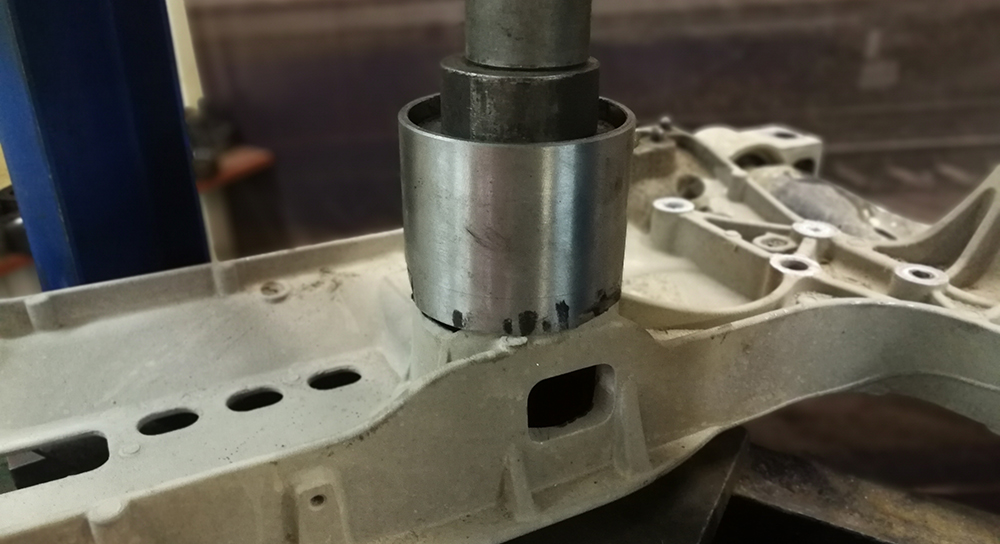

Ставим под машину какую-нибудь ёмкость для сливаемого антифриза, и выдёргиваем помпу из блока

Теперь можно (и нужно) открутить крышку расширительного бачка, что бы антифриз полностью слился из блока

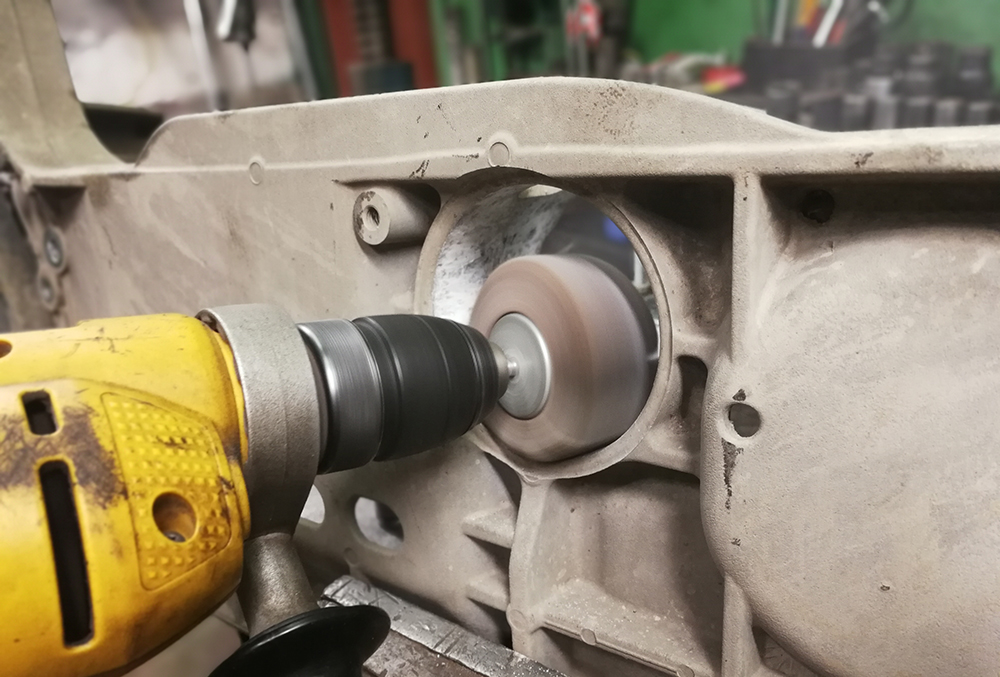

Так же желательно наклонить мотор.Даём несколько минут на вытекание, можно ещё и дунуть в расширительный бачок, потом мотор можно снова выровнять. Очистить посадочное место помпы

Помпу можно использовать и сторонних производителей, но вот уплотнительное кольцо лучше ставить оригинальное

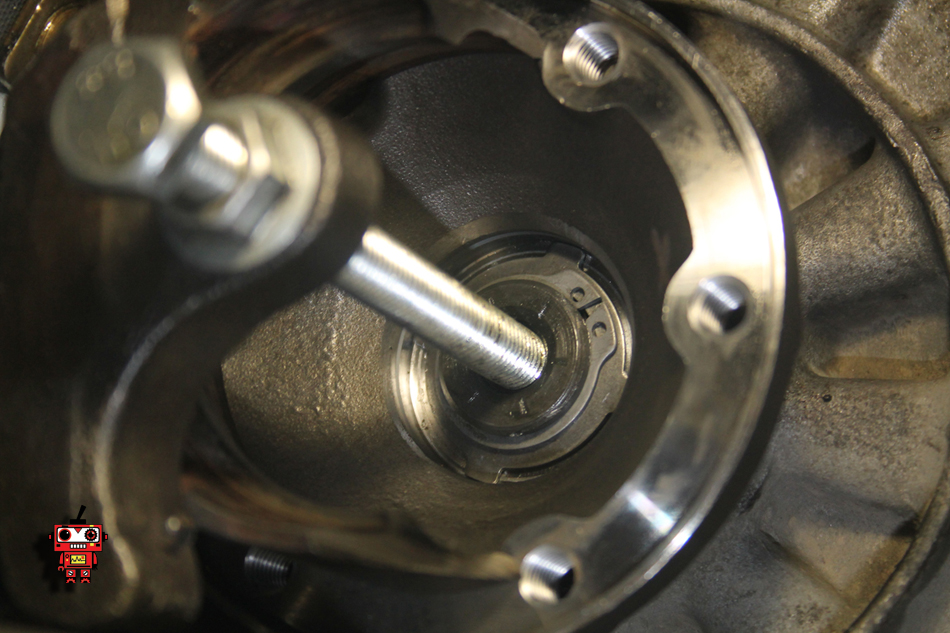

Ставим помпу в блок, и затягиваем болты усилием 15 Nm

Перед обратной сборкой необходимо очистить и осушить пространство привода ГРМ

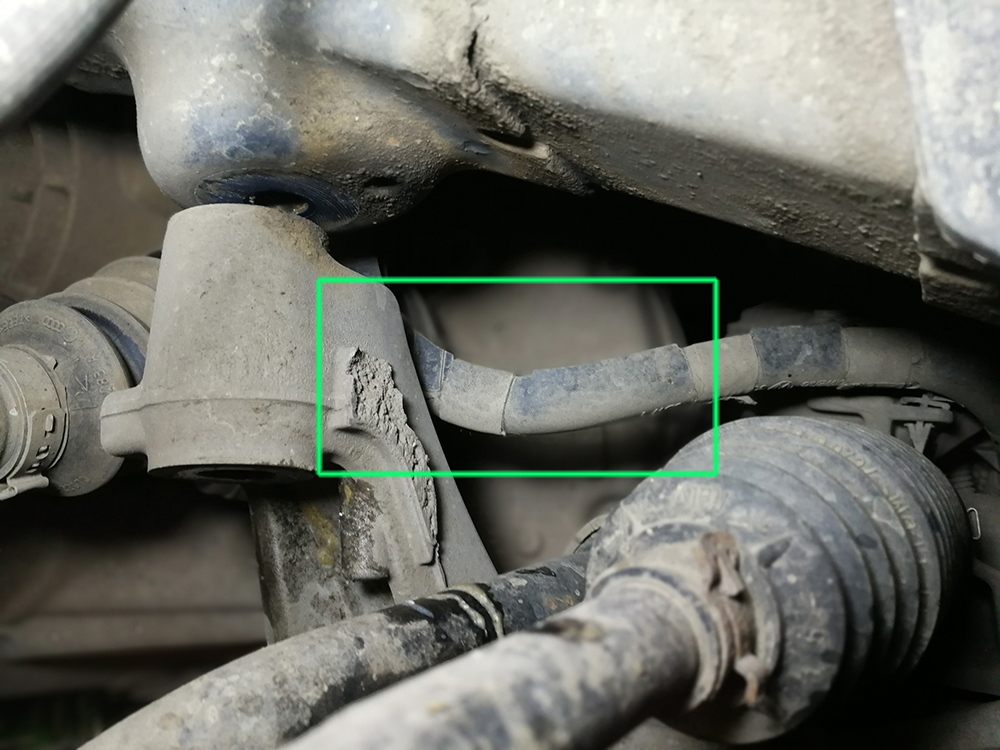

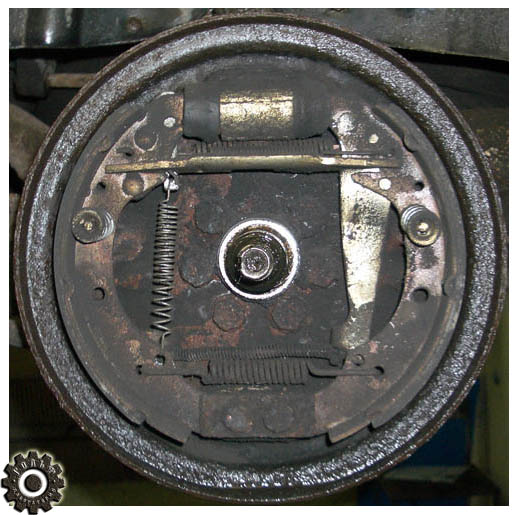

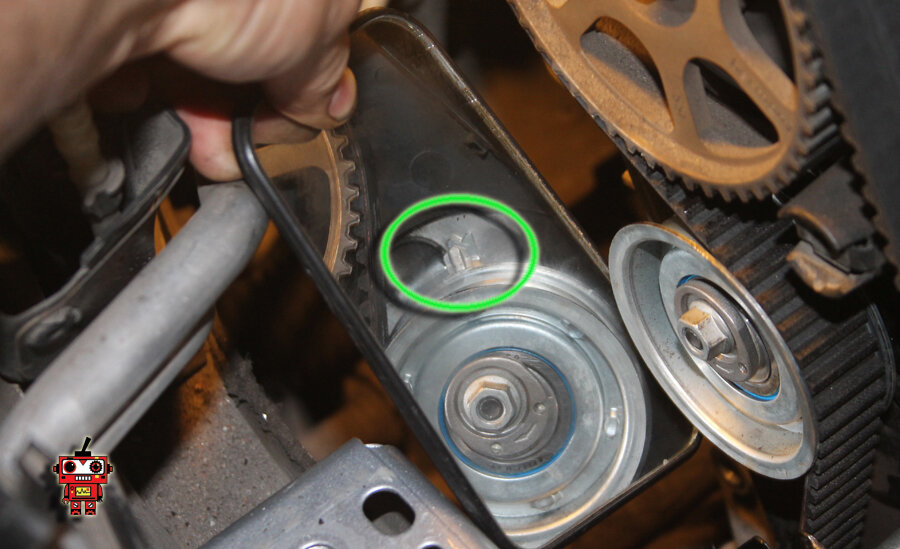

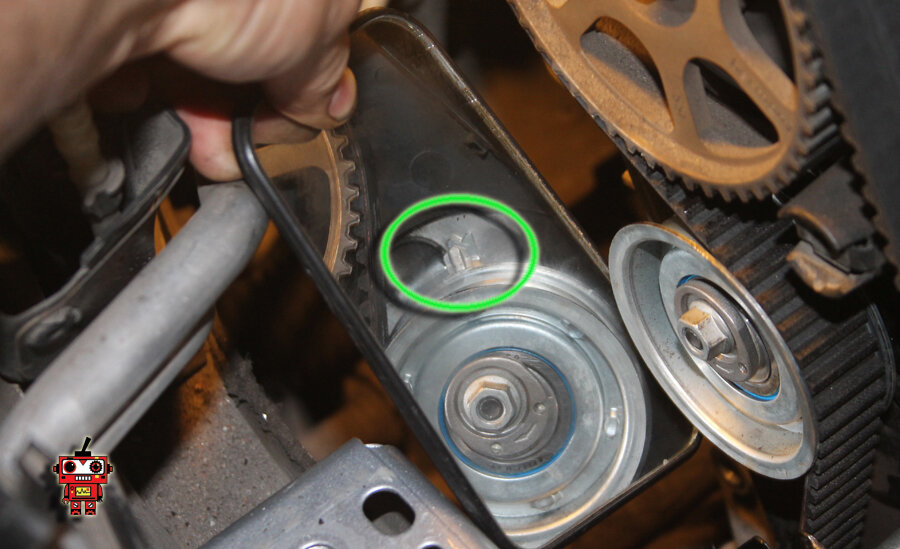

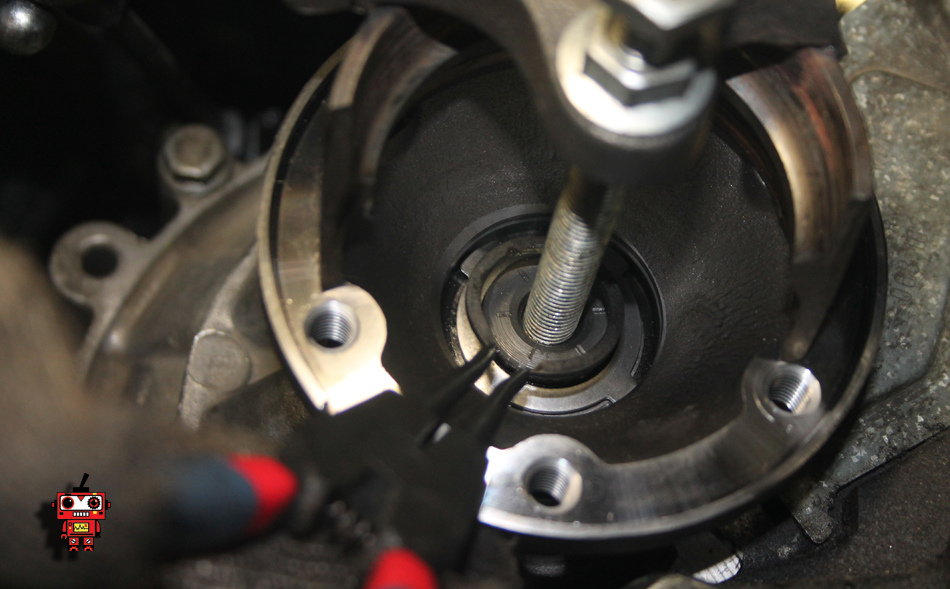

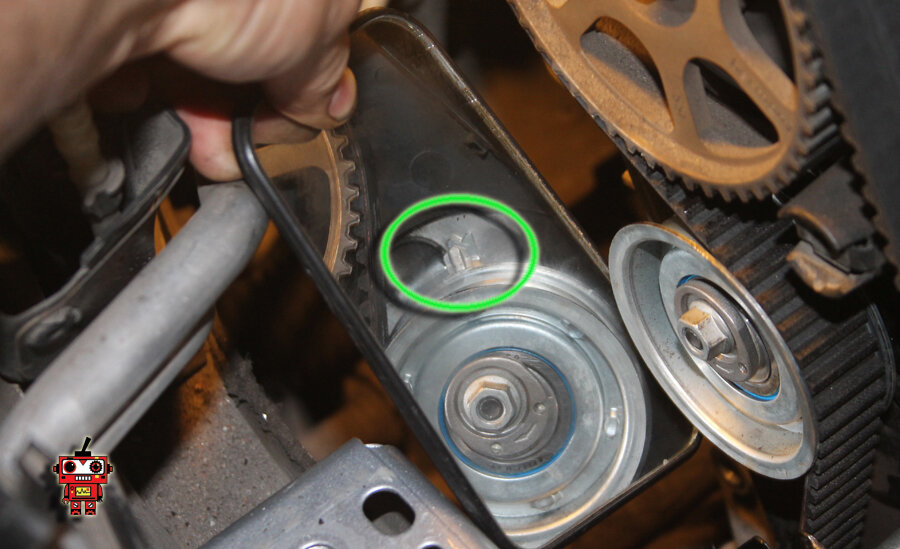

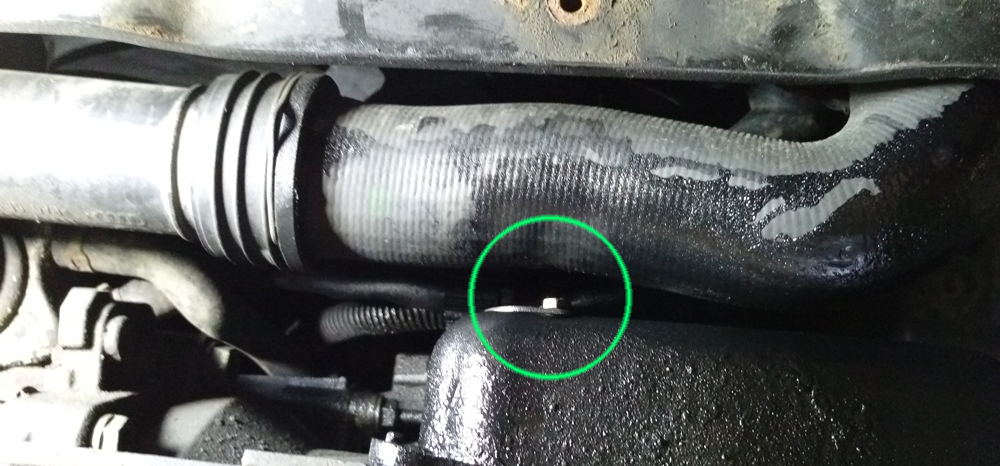

Посмотрите внимательно на ролик натяжителя. Видите загнутый выступ?

Это фиксатор, он должен попасть в технологическую заглушку на головке блока

Под шестернёй распредвала

Потренируйтесь их совмещать до надевания ремня

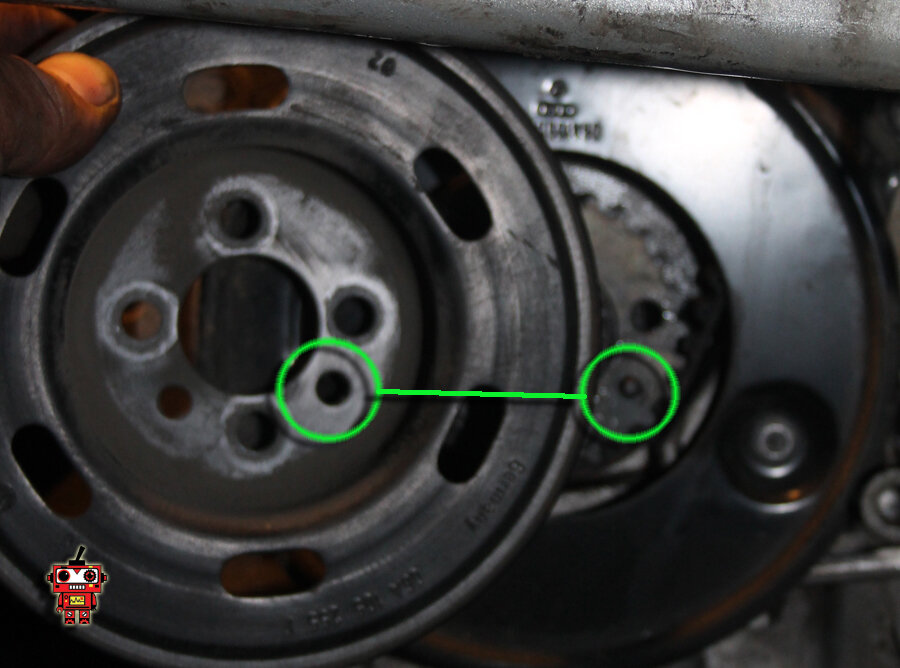

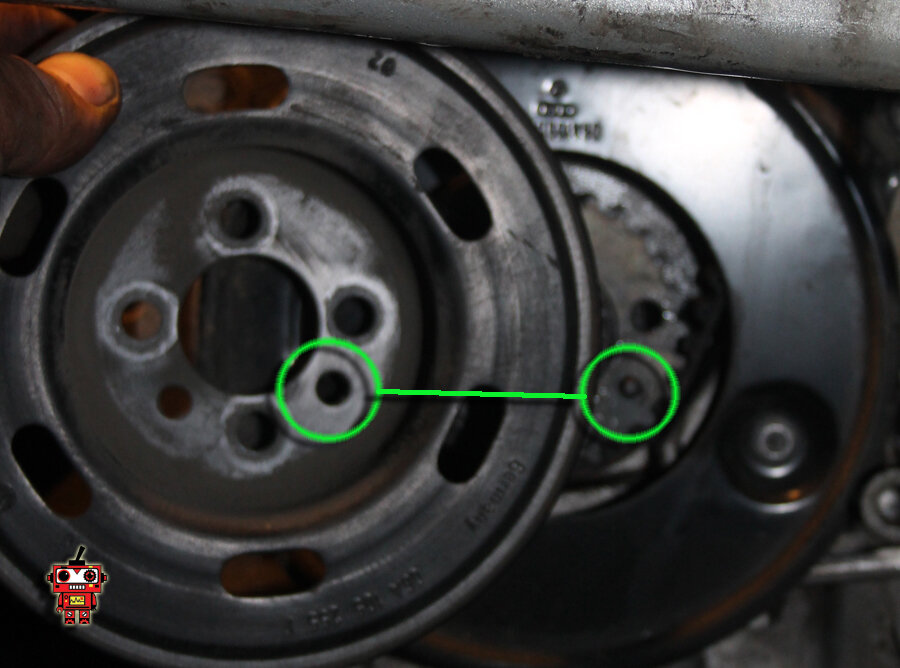

А ещё на ролике есть стрелка и выступ с прорезью

Это индикатор натяжения, при правильном стрелка будет расположена как раз напротив прорези.

Но не торопитесь ролик сразу надевать до конца, ремень будет сложно натянуть. Делаем так: просто надеваем ролик на шпильку, затем надеваем ремень на шестерню коленвала, шестерню помпы, через ролик, и на шестерню распредвала

Ролик при этом в положении, обеспечивающем максимальное провисание ремня

А дальше делаем так: плоской отвёрткой толкаем выступ-фиксатор, против часовой стрелки, одновременно надавливая пальцем на ролик.

Момент попадания выступа в углубления легко почувствовать. Удерживая ролик прижатым, затягиваем гайку, пока что усилием пальцев. Для натяжения ремня существует специальное приспособление

Но можно обойтись и подручным инструментом

ВАЖНО! Регулировать натяжение можно только на полностью остывшем моторе!!!

Далее небольшая цитата из ELSA:

Натянуть зубчатый ремень. Для этого поворачивать ключ на два отверстия -T10020- на эксцентрике влево (направление стрелки), пока указатель -2- не будет стоять над насечкой -1- (зубчатый ремень перенатянут).

Не у всех глаза на стебельках, поэтому не считаю зазорным использование зеркала

Повторить это рабочий шаг (перетягивание ремня) пять раз, для того чтобы ремень «сел».

Теперь ослаблять зубчатый ремень, пока насечка -1- и указатель -2- не будут стоять друг напротив друга.

Затянуть крепежную гайку моментом 20 Nm.

Ставим на место нижнюю часть кожуха ремня ГРМ

Прикручиваем и затягиваем болты её крепления

Ставим на место демпфер крутильных колебаний.

ELSA настаивает — прикручивать новыми болтами. Момент затяжки: 10 Nм и довернуть на 1/4 оборота (90°).

Провернуть коленчатый вал на 2 оборота в направлении вращения двигателя и снова установить его в положении, соответствующем ВМТ 1-го цилиндра. При этом важно, чтобы последние 45° (1/8 оборота) были прокручены без остановки.

Повторно проверить натяжение зубчатого ремня. Правильное положение: риска и стрелка стоят друг против друга.

Еще раз проверить фазы газораспределения

Проверить натяжение

Закрываем ремень. Обратить внимание, что бы кожух вошел в пазы

Верхнюю часть защёлкиваем

Закрываем нижний фиксатор

Запихиваем кронштейн

Наживляем болты крепления

Затягиваем моментом 45 Nm

Если ослабляли крепление трубки кондиционера – затянуть

Вставляем ролик натяжения ремня вспом.агрегатов. Затягиваем их с усилием 23 Nm

Накидываем ремень. Важно убедиться, что он лёг во всех шкивах на своё место

Снова надеваем ключ на 16, тянем сначала по часовой, вытягиваем фискатор, и отпускаем ролик

Ставим на место опору двигателя.

Если его (двигатель) приподнять, то удастся закрутить сначала болты крепления опоры к кронштейну. При этом надо стремиться поставить болты на старые места

Затем мотор можно опустить и наживить болты крепления опоры к кузову

Таблица моментов затяжки:

А-20Nm + довернуть на 90°

В-40Nm+ довернуть на 90°

С-60Nm+довернуть на 90°

примечание: все болты — новые

Ну а дальше остаётся совсем немного: поставить на место расширительный бачок

Залить антифриз.

Установить на место абсорбер, подсоединить все шланги.

Завести мотор, прогреть, следя за уровнем охлаждающей жидкости. Убедиться, что нет подтёков, и последним штрихом прикручиваем защиту.

И на следующие 100 000 км об этой операции можно забыть. Удачи!

-ну и далее следует сборка в обратной последовательности

-ну и далее следует сборка в обратной последовательности

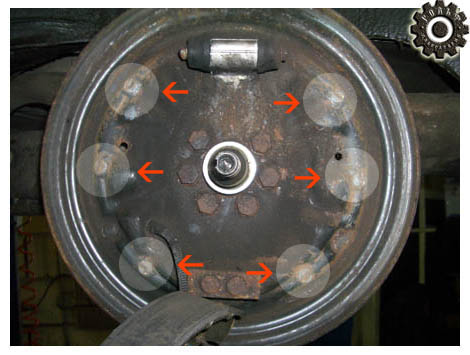

Затем к остатку болта приварить гайку, но не пытаться выкрутить болт, а наоборот — вкручивать его. Затем приварить гайку с противоположной стороны, а первую гайку срезать.

Затем к остатку болта приварить гайку, но не пытаться выкрутить болт, а наоборот — вкручивать его. Затем приварить гайку с противоположной стороны, а первую гайку срезать.

Если же болты выкрутились без боя, присоединяете к ним два задних

Если же болты выкрутились без боя, присоединяете к ним два задних