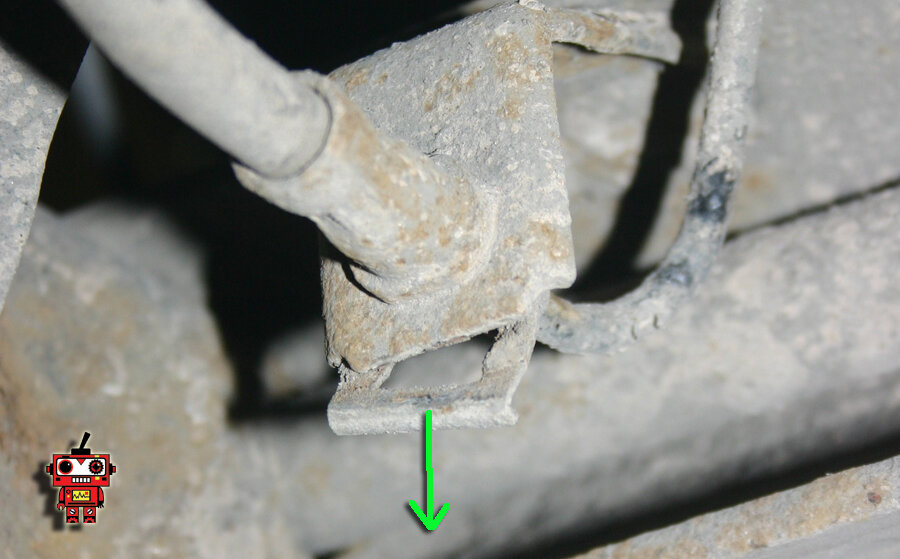

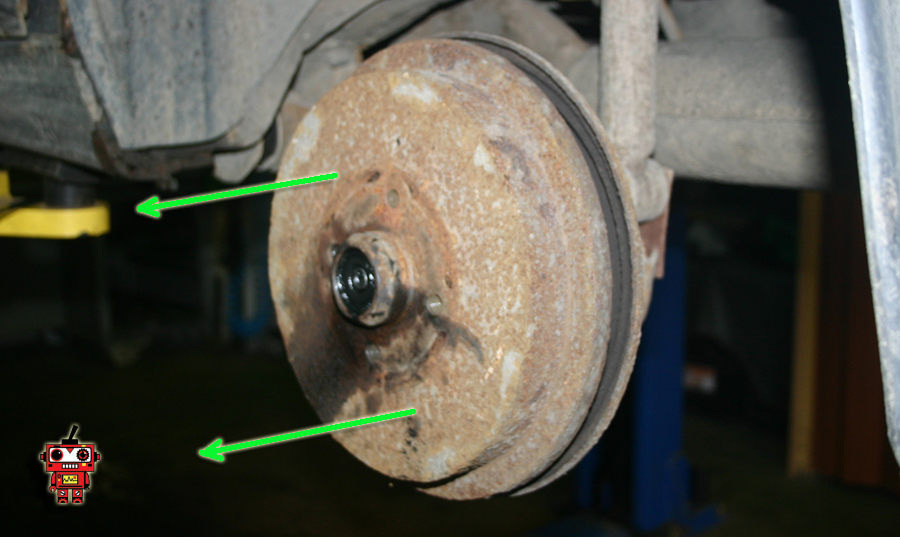

не устану повторять эту фразу: сайлентблок, это две металлические втулки, сваренные между собой резиной. И неисправность сайлентблока заключается в отслоении или отрыве резины. Визуально это выглядит чаще всего так:

иногда так

ну а вот это крайняя степень износа

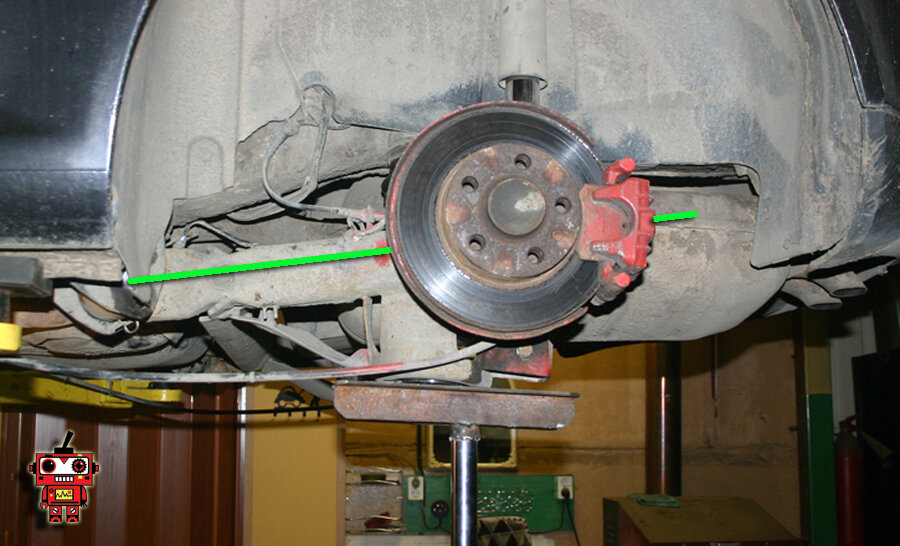

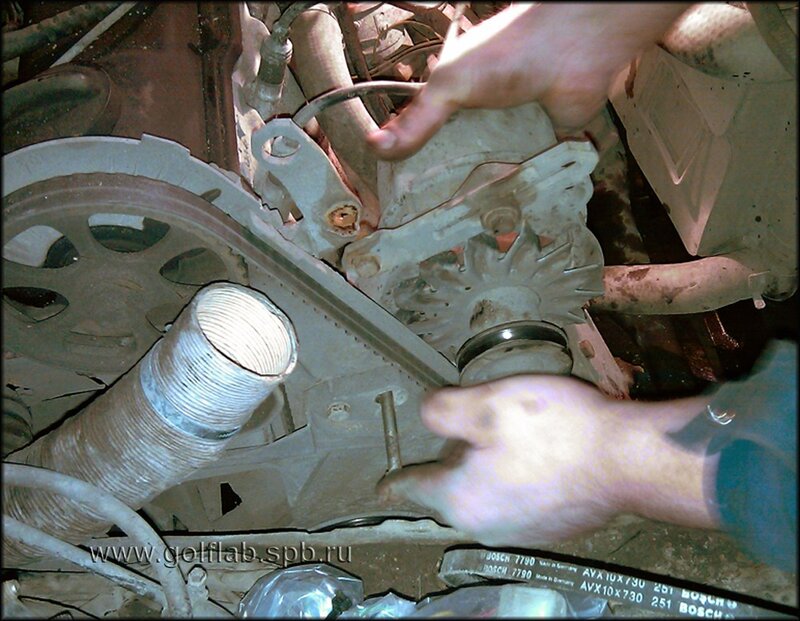

В отличии от Golf II, на третьем поколении конструкция тормозной системы позволяет приопускать балку, не разгерметизируя магистраль. А значит, есть шанс поменять сайлентблоки прямо на месте. Последовательность действий следующая:

— поддомкрачиваем машину (или вывешиваем на подъёмнике) так, что бы лапы не были в одной плоскости с кронштейнами крепления балки

-отсоединяем троса ручника от балки

-очищаем и откручиваем гайки крепления балки

-вынуть болты не удаётся. Во-первых, мешают тормозные шланги. Однако в кронштейнах сделаны прорези, а сам шланг закреплён скобой. Вот её удаляем

и шланг вместе с трубкой можно вытянуть и поднять

есть вероятность, что старые тормозные трубки могут лопнуть во время проведения работ, или позже, так что попутно оцените их состояние, и если выглядят плохо — превентивно поменяйте

есть вероятность, что старые тормозные трубки могут лопнуть во время проведения работ, или позже, так что попутно оцените их состояние, и если выглядят плохо — превентивно поменяйте

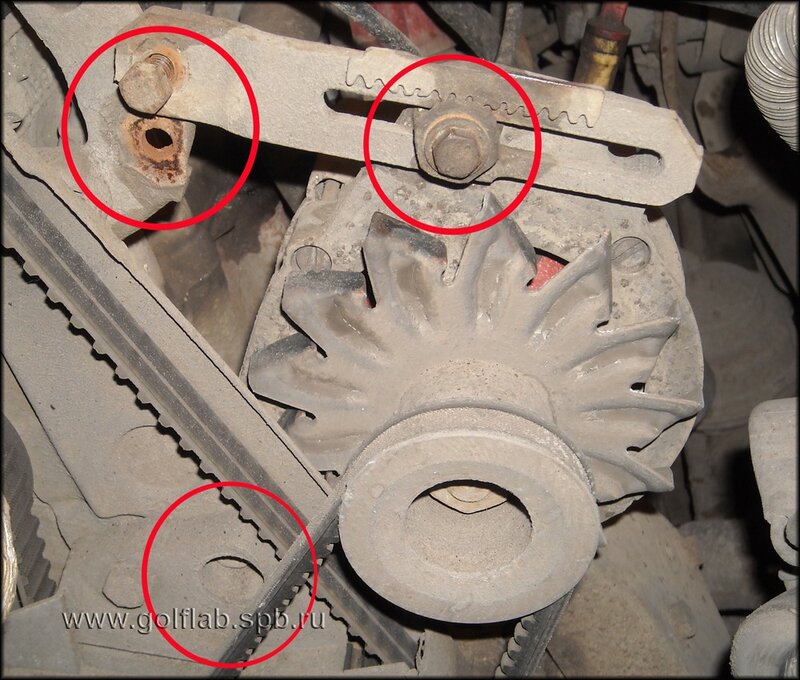

Но самую большую проблему на Golf III создает регулятор тормозных усилий. Точнее — его крепление. Стальные болты с утопленной шляпкой превращаются в одно целое с алюминиевым корпусом.

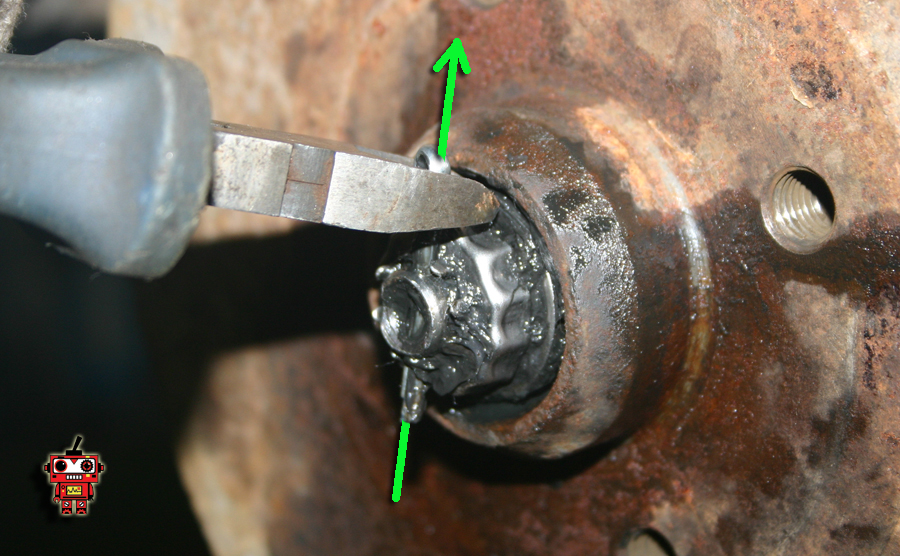

-можно попробовать открутить болты, забив 12-ти гранную биту

-если получилось, регулятор вместе с трубками можно отодвинуть в сторону достаточно, что бы вытащить болт

И не забудьте открутить пружинку привода от самой балки!

Если же с регулятором не повезло, можно сделать следующее: вытянуть болт крепления балки максимально близко к регулятору, и обрезать возле кронштейна «болгаркой»

-затем вытолкнуть оставшуюся часть болта

-под балку ставим упор, и опускаем переднюю часть

-что бы трос ручника не мешался, поднимаем его вверх и как-нибудь фиксируем. Например, так:

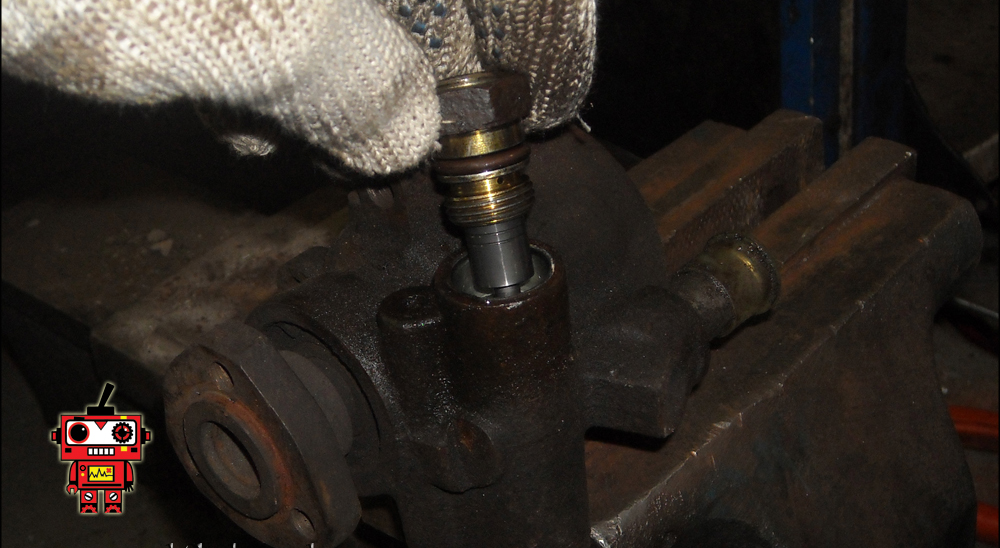

-на станциях официального дилера для вынимания старого сайлентблока используется гидроцилиндр и несколько специальных оправок. В гаражных условиях построить такой съёмник почти нереально, зато наверняка имеется универсальный

сайлентблок придётся выбивать. Но сначала нужно очистить выступающую часть

-затем нужно зафиксировать балку. От вертикального перемещения поможет деревянный брусок, между балкой и кузовом

а что бы при ударах балка не болталась, нужен ещё один упор. Верхнюю часть нагружаем кузовом, и ставим так, что бы балка в него же упиралась

-желательно подобрать оправку, повторяющую форму наружной обоймы сайлентблока, или любую, плотно к ней прилегающую

в идеале, что бы её можно было и прикрутить к сайлентблоку, что бы не отлетала при каждом ударе.

-а теперь берём в руки кувалду потяжелее, и стараясь бить точно в торец, без перекосов, выбиваем сайлентблок

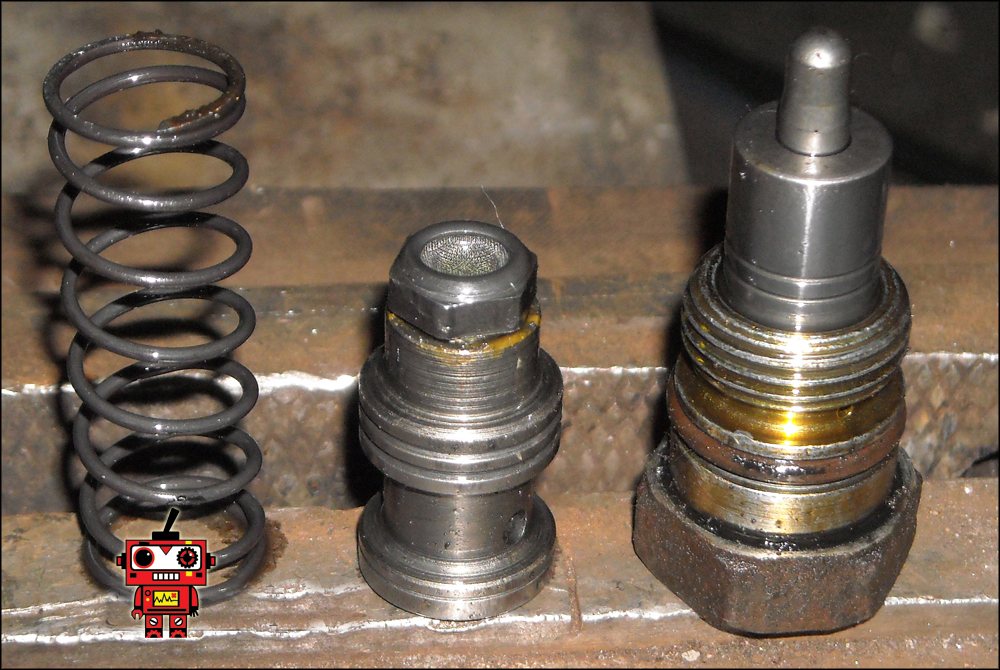

-если после трёх/четырёх точных и сильных ударов сайлентблок не стронулся, не стоит продолжать, а то можно и балку загнуть. Есть запасной метод. Нужно выдавить оторванную резиновую серединку, и ножовкой распилить обойму

зубилом загнуть край обоймы по распилу, и дальше она уже легко вылетит

-перед запрессовыванием новых сайлентблоков посадочное место нужно хорошо очистить

и нанести тонкий слой смазки

-кронштейны, фиксирующие тормозные шланги, будут мешаться, поэтому сейчас их нужно загнуть вверх

-для дальнейших действий потребуется специальная оправка. Я её заказывал у токаря-фрезерофщика

если она достаточно массивная, можно и для запрессовки использовать кувалду. Но лучше запастись длинным винтом с качественной резьбой.

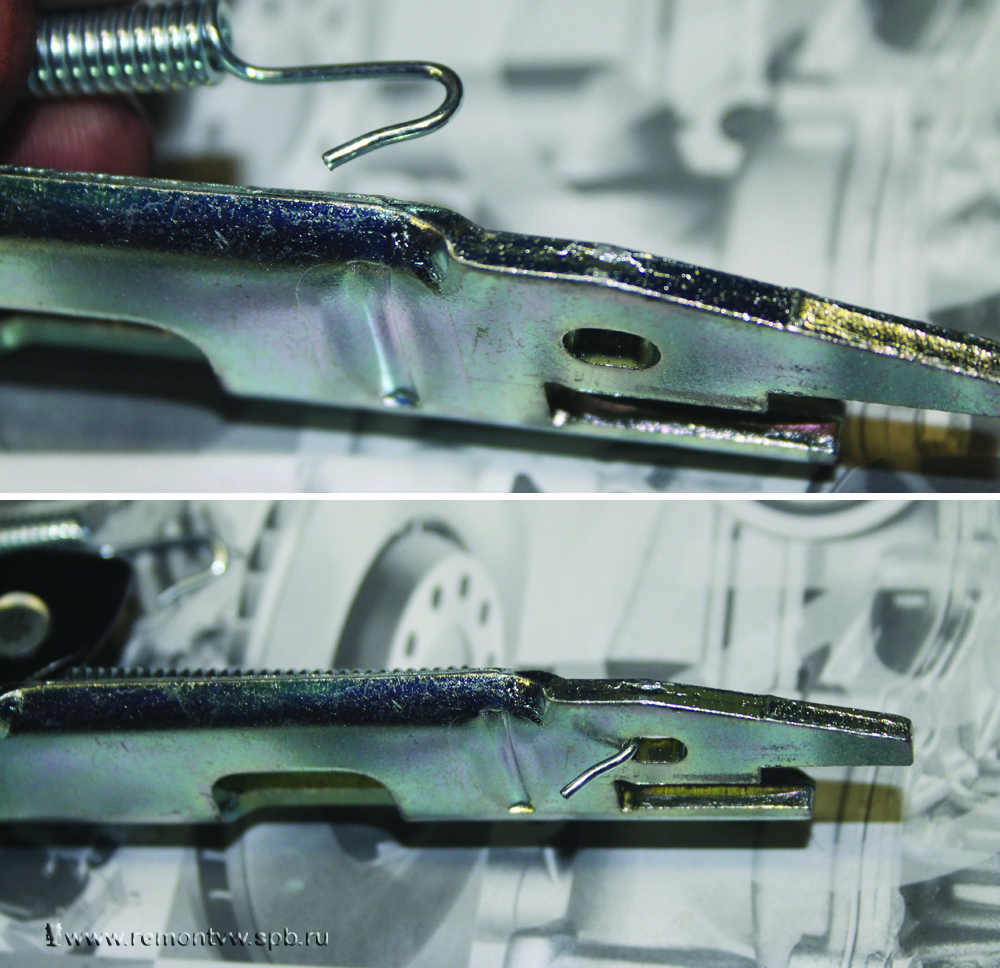

Важно правильно сориентировать сайлентблок относительно балки. При ошибке возможна ситуация, когда «ухо» сайлентблока будет упираться в кузов

поэтому маркером обозначаем середину балки

и делаем отметку на самом сайлентблоке

-вставляем сайлентблок, собираем оправки и запрессовываем

-до упора конусной части в балку, никаких зазоров не должно оставаться

-теперь можно собирать балку. Но сначала желательно пару раз стукнуть по внутреннему уху кронштейнов, что бы их слегка раздвинуть

убираем упоры, поддомкрачиваем балку, заводим сайлентблоки в кронштейны,

-если при демонтаже не удалось открутить регулятор тормозных усилий, и болт пришлось вынимать по частям, то для установки нового болта нужно открутить левый (по ходу движения) кронштейн от кузова (3 болта), опустить его немного вниз, и вставить новый болт со стороны порога

-затем поднять кронштейн и прикрутить его к кузову

вставляем новые болты и наживляем на несколько витков гайки

-затягивать гайки нужно когда балка находится в нагруженном положении. То ест ьв том же, как и когда машина стоит на колёсах. Для его имитации ставим упор под заднюю часть балки, и поднимаем его (или опускаем машину), пока пружина не сожмётся

-затягиваем гайки с этой стороны, повторяем процедуру для второй.

-опускаем кронштейны крепления тормозных шлангов

вставляем шланги, вставляем фиксаторы

-прикручиваем регулятор на место, соединяем его с пружинкой. Настройка регулятора осуществляется на стенде, но вы, как минимум, не ошибётесь, поставив и затянув болт по старым следам.

-закрепляем троса стояночного тормоза

-прикручиваем колёса, опускаем машину, и радуемся комфортной езде.

p.s. имейте ввиду, что ресурс сайлентблоков задней балки напрямую зависит от состояния задних пружин и амортизаторов