Вступление

В далёком 2003 году РИК пригласил меня, как своего представителя, прослушать технический тренинг от Sachs. К этому моменту я уже больше десяти лет своими руками неоднократно менял сцепления. Но руководствовался только собственным пониманием узла и практическим опытом. Однако учиться то никогда не поздно и не вредно:-) Оказалось, знаю почти всё необходимое, за исключением пары нюансов. Мне захотелось изложить всё увиденное и услышанное в письменном виде. Вдруг и вам будет интересно? А ещё лучше — если пригодится в практике.

Сцепление

Первый семинар, посвященный сцеплениям и амортизаторам, проводил представитель Sachs — Wolf-Peter Moritz

Первый семинар, посвященный сцеплениям и амортизаторам, проводил представитель Sachs — Wolf-Peter Moritz

Его занятия были построены следующим образом: всех приглашенных (порядка 20-ти человек) собрали на территории сервис-центра одного из представителей «Подопытным кроликом» послужил БМВ520, владелец которого жаловался на рывки после нагрева, при отпускании педали.

Преподаватель показал, как надо диагностировать само сцепление, привод. Просил обратить внимание на некоторые детали, и запомнить ощущения.

После чего все прошли в класс и занялись изучением теории, а механики начали снимать КП. Потом позвали всех участников семинара, и преподаватель показал, на что также надо обращать внимание при данной работе, показал правильную установку комплекта, и продолжил теоретический курс. Потом мы все попробовали педаль сцепления на отремонтированном автомобиле. Потом снова теория, и ответы на вопросы. Я попробую восстановить события в письменном виде. Не буду вдаваться глубоко в устройство и принцип самого сцепления, заострю внимание только на тех деталях, которые, на мой взгляд, этого заслуживают. Извините, если получилось не очень качественно.

Немного теории

Самое главное, что надо усвоить: СЦЕПЛЕНИЕ, это заведомо слабый узел в автомобиле. Его поломка намерено запрограммирована. Другой вопрос, сколько оно прослужит. Главная задача СЦЕПЛЕНИЯ — передавать крутящий момент от двигателя дальше по цепочке. Значит, оно должно выдерживать усилие, равное Максимальному Крутящему Моменту, + очень небольшой запас, порядка 1,1-1,3. И если нагрузка его превысит, сцепление выйдет из строя, сохранив тем самым в рабочем состоянии более дорогостоящие двигатель, трансмиссию и пр.

Следующее, что также надо знать: СЦЕПЛЕНИЕ будет работать долго и правильно, если исправны все элементы, связанные с ним. Поэтому, диагностируя, ремонтируя или меняя сцепление, надо внимательно разобраться в причинах, приведших к необходимости вмешательства.

Устройство

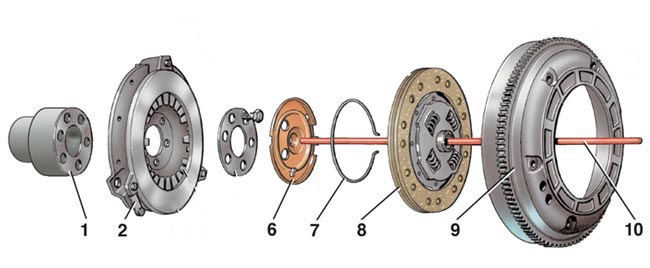

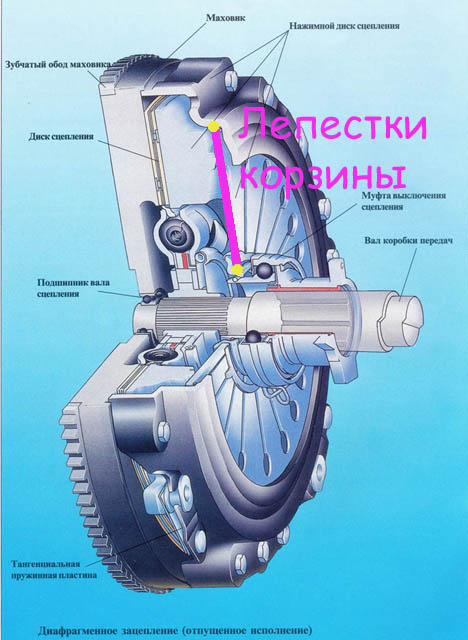

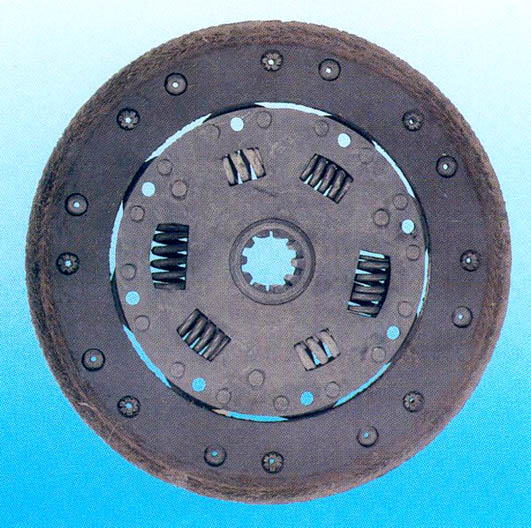

Непосредственно сам узел, который мы называем сцеплением, состоит из «корзины», диска и выжимного подшипника. Именно в таком виде они и продаются, как «комплект». (Кстати, производитель рекомендует давать гарантию, только если узел меняется именно комплектом.)

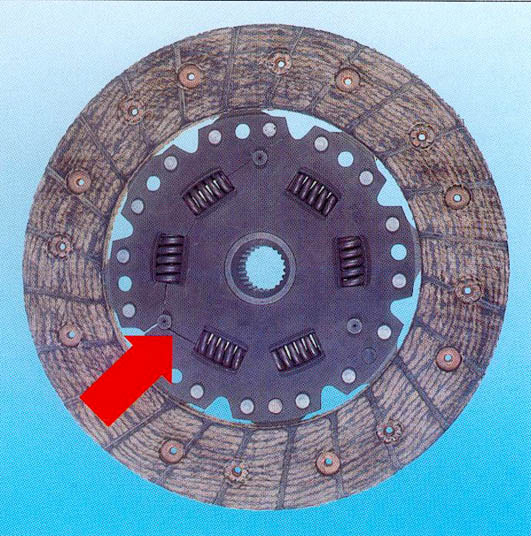

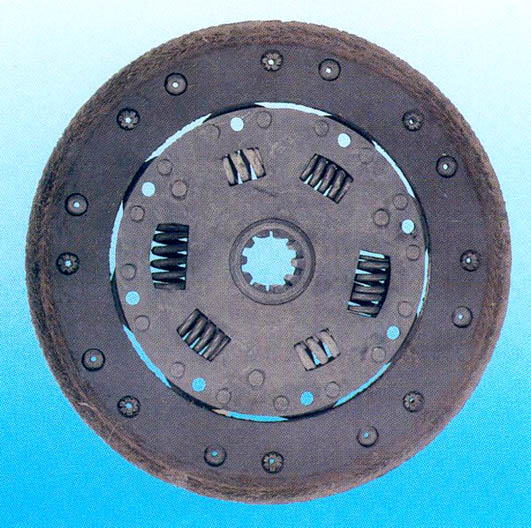

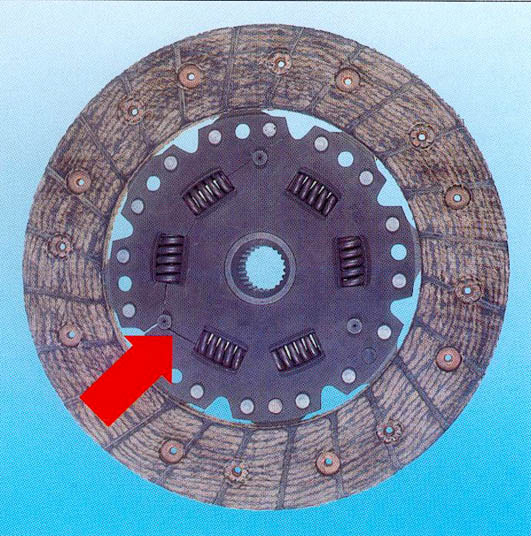

Усилие от коленчатого вала передается диском с фрикционными накладками, когда при отпускании педали сцепления мощная пружинчатая пластина , закрепленная в корзине, прижимает диск к маховику. Сам диск расположен на шлицевой части первичного вала КП. Между фланцем со шлицами и фрикционными накладками, расположенными по периметру, находится демпферное устройство, или «гаситель крутильных колебаний», которые имеются на всём протяжении движения. Плавности трогания и включения сцепления помогают пружины МЕЖДУ фрикционными накладками (этот момент, честно говоря, был для меня открытием).

Практика

Диагностика

При выключенном моторе медленно нажать на педаль сцепления. Обратить внимание на плавность хода. Рывки, провалы, всякие скрипы и пр. звуки недопустимы. Они говорят о неисправности системы выжима.

Запомнить усилие, прикладываемое при нажатии на педаль. Медленно отпустить. Усилие для её удержания должно быть НЕ меньшим, чем требуемое для нажатия. И также без рывков.

В варианте устройства корзин для легковых автомобилей (а есть ещё и для грузовиков) усилие, прикладываемое для выжима, должно увеличиваться по мере износа. Значит сама по себе «тугая» педаль уже является тревожным симптомом.

Запустить мотор. Выжать сцепление, сосчитать до трёх, включить передачу заднего хода. Допускается один щелчок. Если раздаётся треск, или затруднено включение передачи, скорее всего диск не может свободно передвигаться по шлицевой части первичного вала, или чрезмерный суммарный люфт в системе выжима.

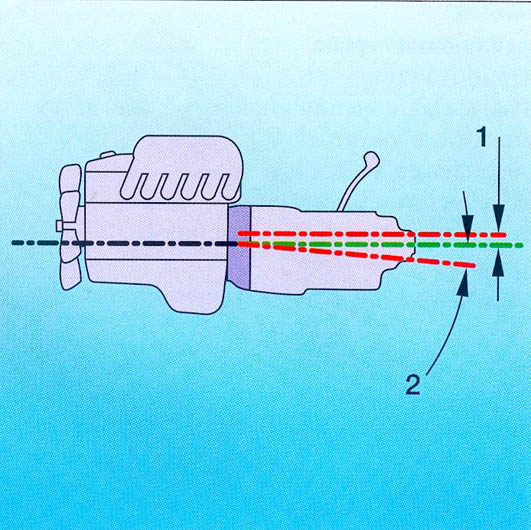

Вывернуть руль в крайнее положение, поставить автомобиль на ручной тормоз. Включить первую передачу. Плавно отпускать педаль сцепления. Автомобиль должен пытаться трогаться в первой трети хода педали. В противном случае опять-таки неисправна система выжима. Гидропривод или тросик.

После диагностики приступаем к снятию КПП. Если причина демонтажа — рывки или вибрации, обратите внимание на остальные узлы трансмиссии. Любая деталь автомобиля в процессе работы имеет свои колебания. Когда частота колебаний нескольких элементов совпадает, появляется ощутимая для водителя и автомобиля вибрация, появляется посторонний шум.

Диск сцепления

Наиболее частой причиной преждевременного выхода из строя сцепления является попадание масла или смазки, даже в небольших количествах При этом на фрикционных накладках остаются характерные полосы разного цвета.

Местами утечки могут быть уплотнения и сальники КП , задний сальник коленчатого вала.

Даже излишки смазки, заложенной при монтаже. И даже отпечатки жирных пальцев, оставленные при монтаже, непременно внесут свою лепту.

Разрушение демпфера, выраженное выпадением пружинок, трещины в корпусе,

является следствием:

является следствием:

- медленной езды на высокой передаче. Это ошибка эксплуатации

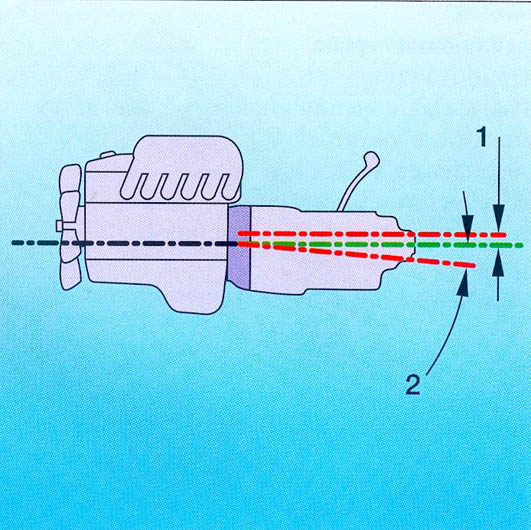

- несоосность двигателя и трансмиссии.

Причин может быть несколько. Отсутствие направляющих, центрирующих КП относительно блока двигателя, или их деформация.

Причин может быть несколько. Отсутствие направляющих, центрирующих КП относительно блока двигателя, или их деформация.

- Грязь на привалочных плоскостях. Деформация или отсутствие пыльника между КП и блоком

- разрушение подшипника первичного вала (на тех моделях, где он размещен в коленчатом валу)

Неравномерный износ накладок. Возможны два варианта. Если тоньше накладка, обращенная к маховику, диск подклинивал на шлицах. Если вторая сторона — виноват водитель — неправильная работа педалью.

Корзина

Не все дефекты могут быть видны при внешнем осмотре (см. Фото 9). Поэтому корзина всегда автоматически меняется. Если сцепление демонтировано, попутно, при проведении других работ, обратите внимание на поверхность прижимного диска. На нем не должно быть царапин, канавок

9. Не все заметно поверхностному взгляду

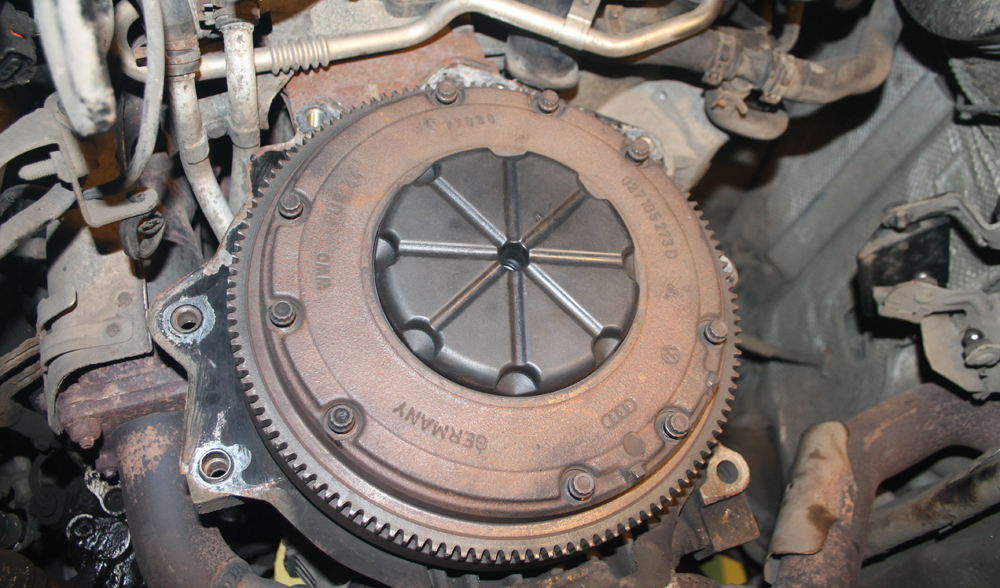

Маховик

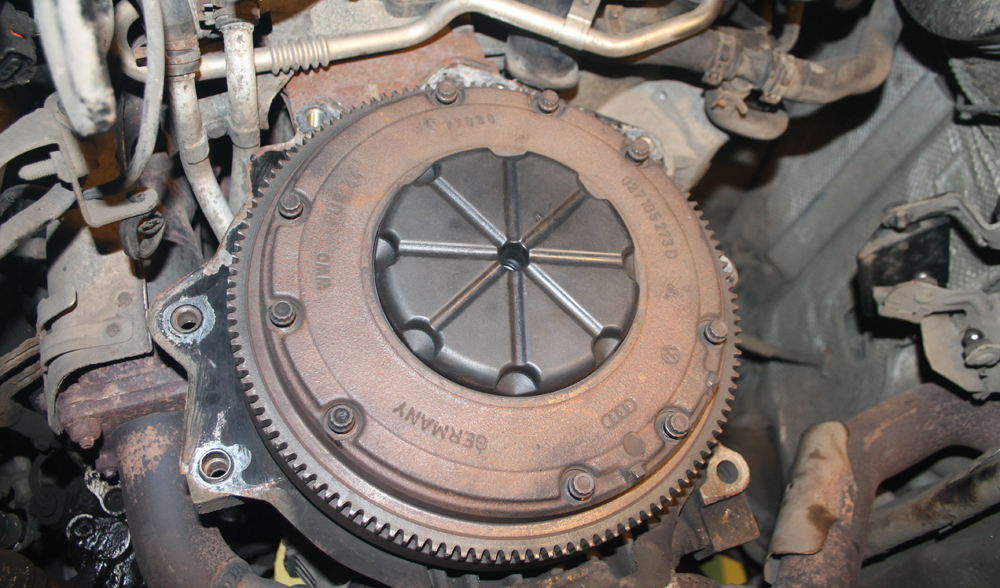

Обязательно проверить плоскость .

Если есть неровности или другие повреждения, допускается шлифовка, но не больше 1 мм. Чтобы не снизить ресурс сцепления, рекомендуется шлифовать и посадочное место под корзину. Если причиной поломки послужило попадание масла, поверхность маховика надо обезжирить сухой (!) бумагой, в крайнем случае — шкуркой. Применение бензина, или какой либо химии не допускается.

Если на буксующем сцеплении машина проехала значительное расстояние, или есть другие следы перегрева, обязательно следует рассмотреть поверхность маховика на предмет наличия микротрещин. Как определить, был ли перегрев? Оказывается, можно по цвету поверхности маховика.

- ЖЕЛТЫЙ цвет соответствует 380-420 градусам

- СИНИЙ цвет соответствует 500 градусам

- ФИОЛЕТОВЫЙ цвет соответствует 600 градусам

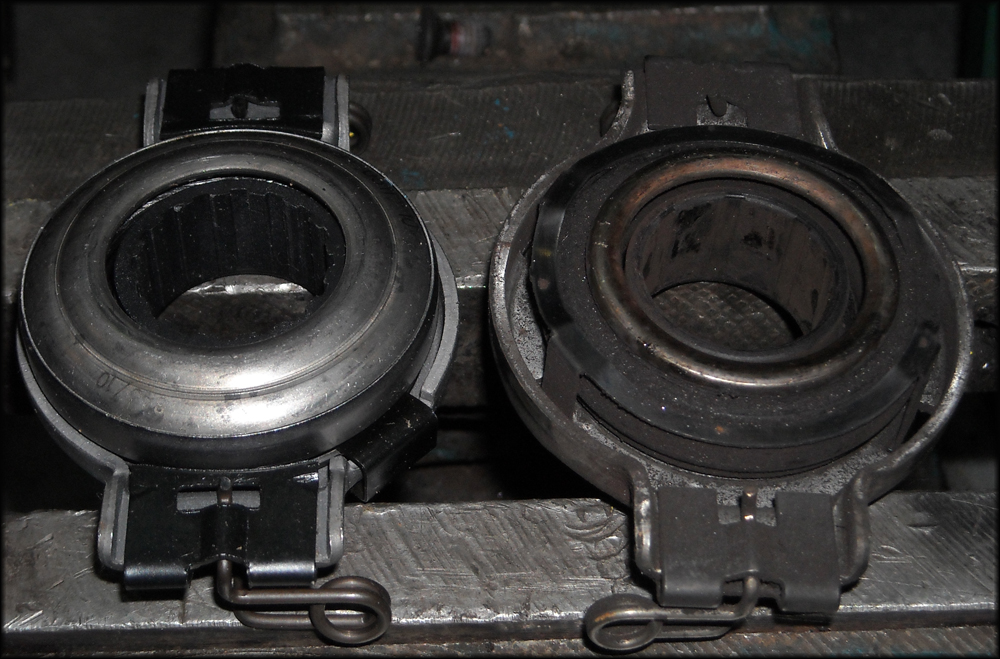

Выжимной подшипник.

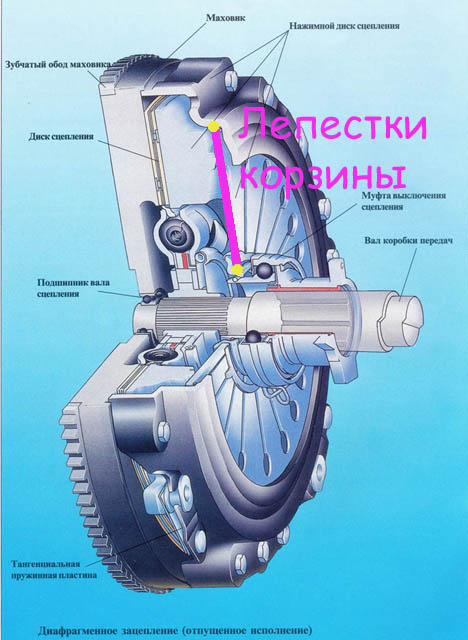

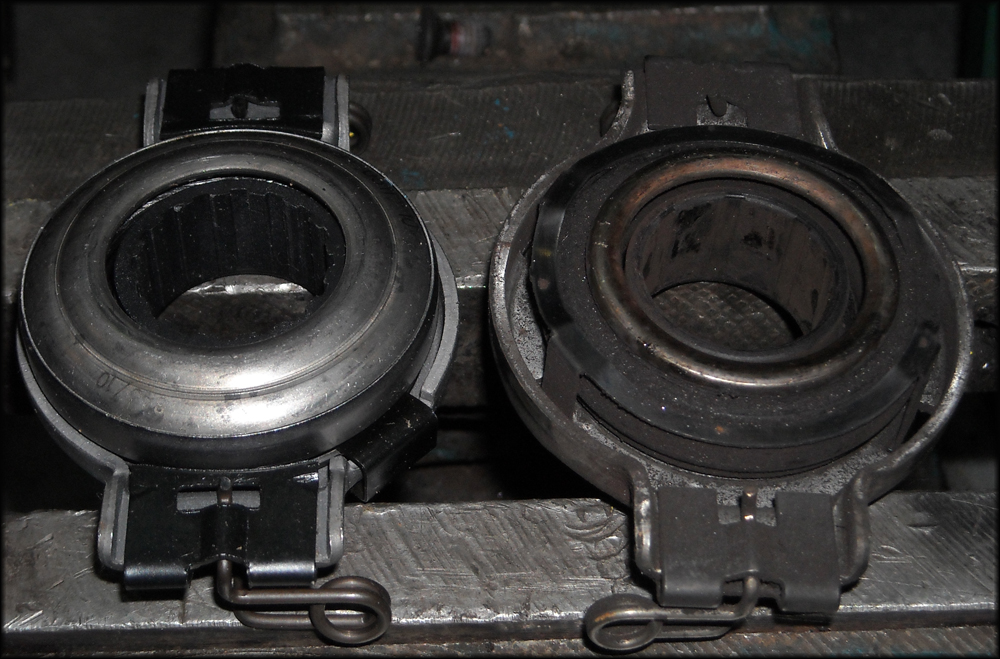

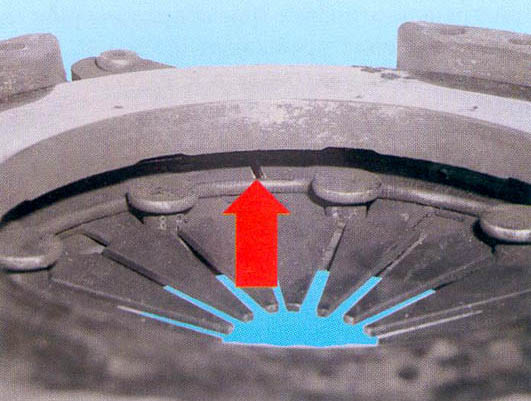

Место его соприкосновения с корзиной — лепестки. Эти две поверхности должны соответствовать друг другу.

Бывает два вида:

1. Плоская рабочая часть подшипника должна работать по закругленным концам лепестков диафрагменной пружины.

2. И наоборот, если лепестки плоские, подшипник должен быть выпуклым.

пример различий рабочей поверхности

Поэтому обратите внимание, не допустил ли прежний владелец ошибки, сэкономив на замене подшипника при замене корзины, и соответствуют ли они друг другу.

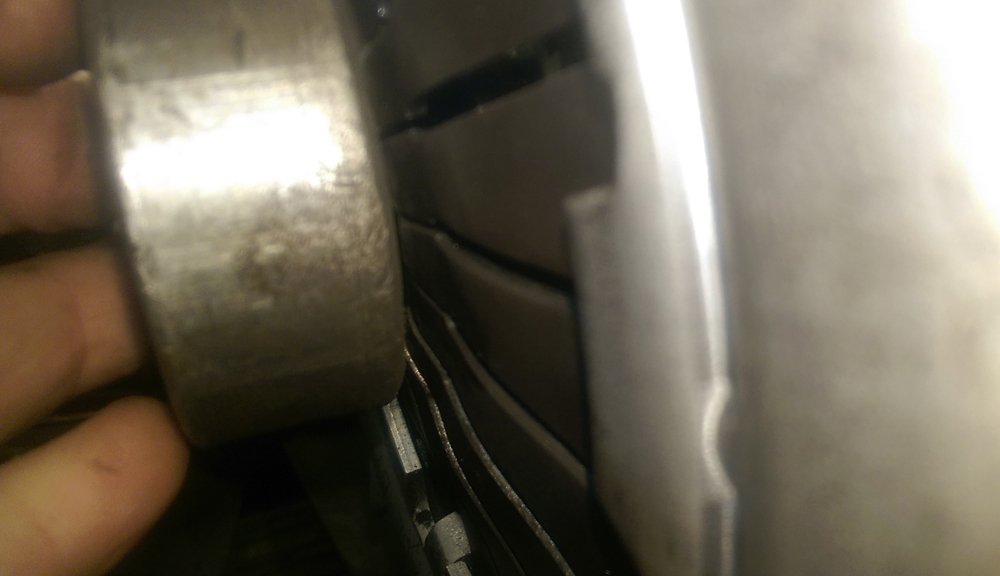

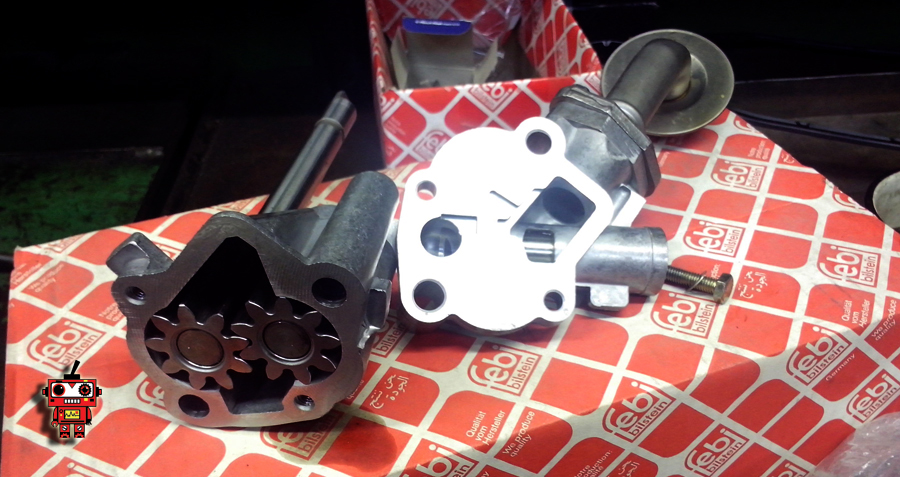

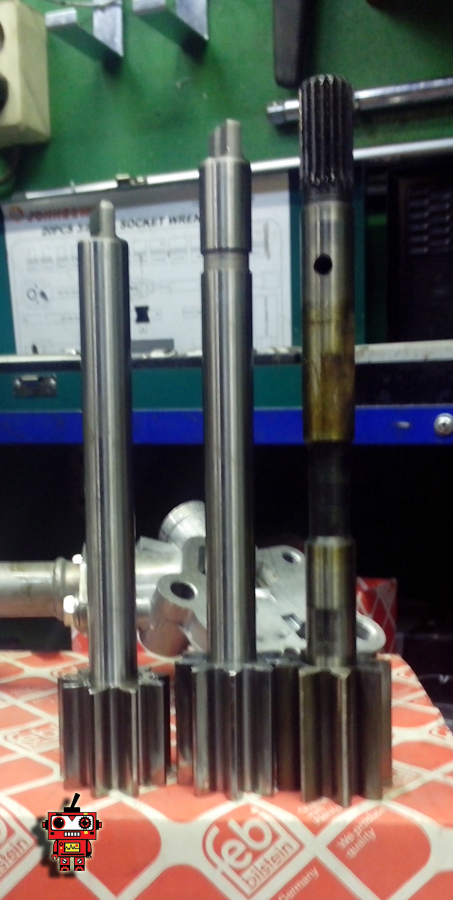

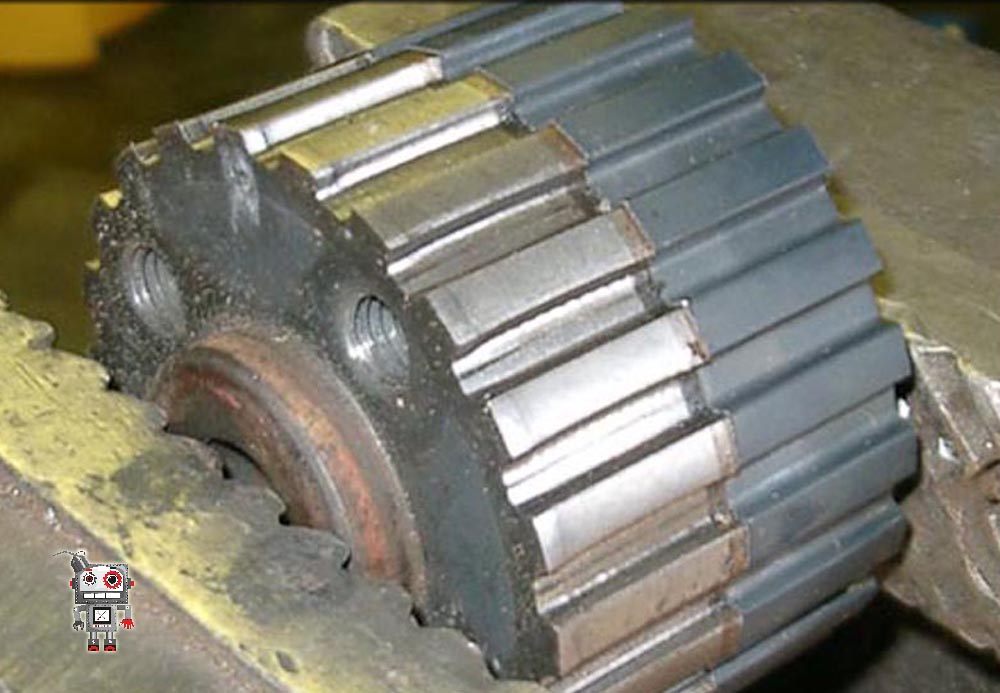

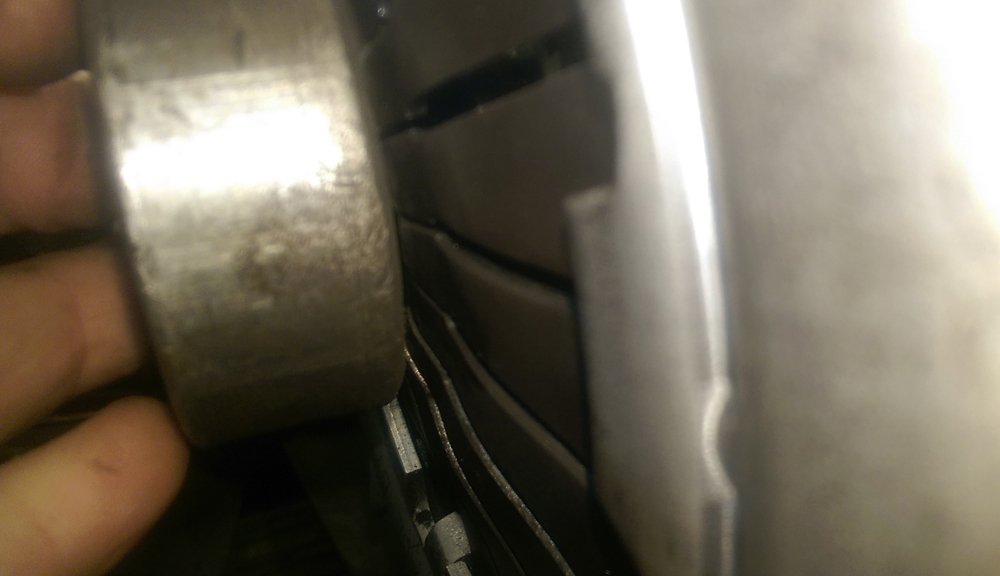

Направляющая втулка выжимного подшипника

Эта деталь должна быть идеальной цилиндрической формы. Помните, что на небольших задирах, которые подшипник в ваших руках будет проходить спокойно, станут серьезным препятствием, когда появится реальная нагрузка

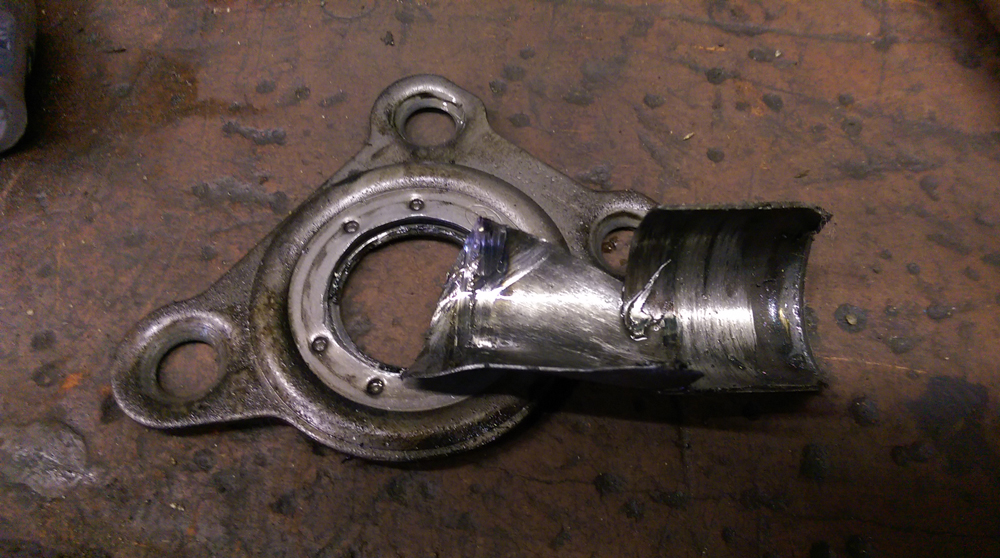

задиры, неравномерный износ — повод для замены

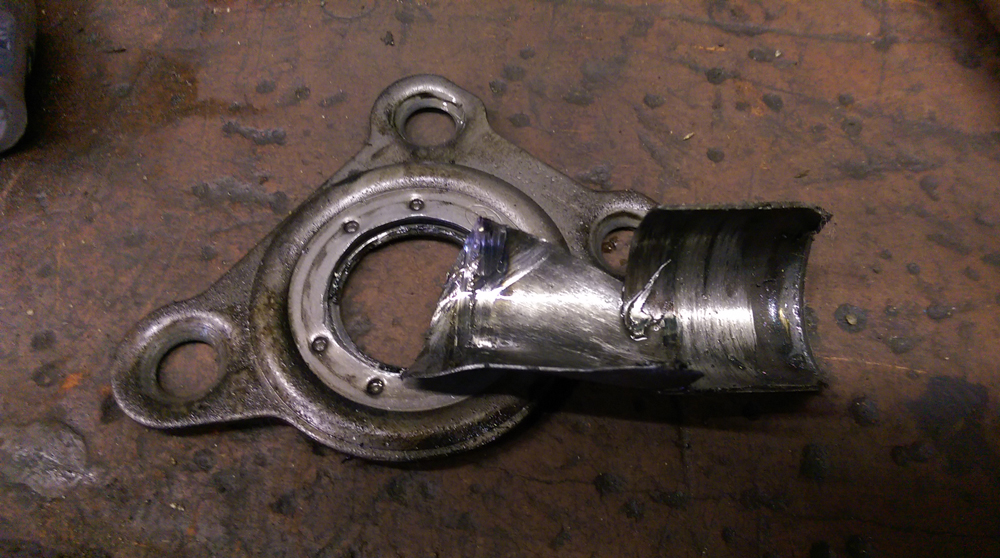

бывает и такое

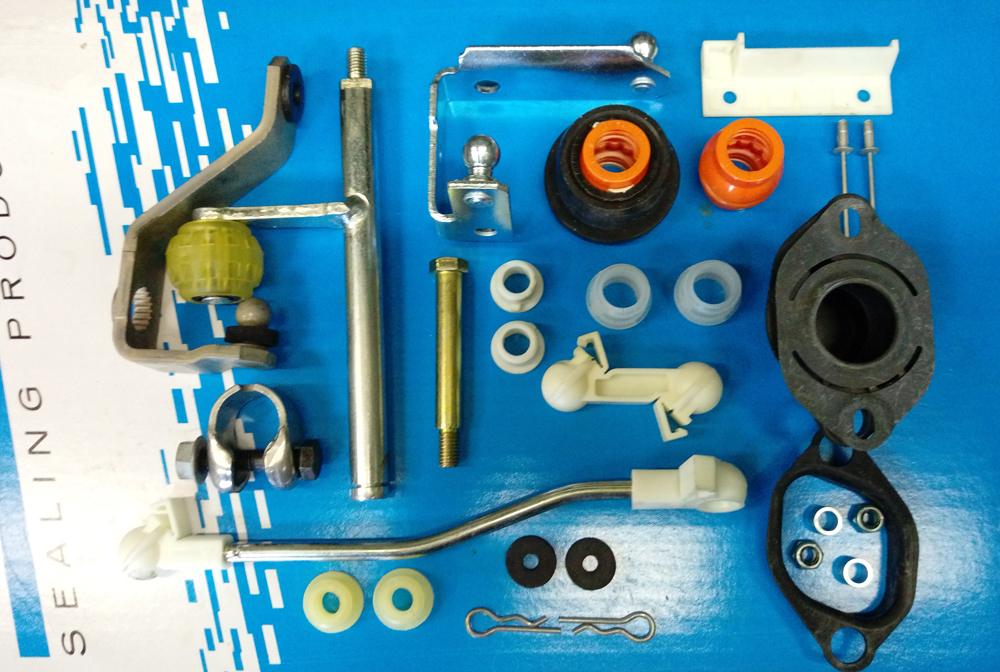

Механизм привода выжима сцепления

Следующее «тонкое» место — упор выжимной вилки в подшипник. Износ должен быть равномерным. И иметь явно выпуклую форму.

это одна из разновидностей вилки, имеющей раздельные «лапы». Важно, что бы износ у обеих был равномерным, а лучше, что бы вообще отсутствовал

Сама вилка, её крепеж, втулки оси (если есть) и «точка опоры» должны быть тщательно осмотрены.

Люфты, неравномерность износа, приводящие к перекосу недопустимы

на этой оси присутствовал износ, и как следствие — перекос вилки.

В случаях, когда выжимная вилка монолитна, необходимо осмотреть нагруженные места

места крепления и упоры

Если привод гидравлический, надо уделить внимание рабочему цилиндру. Взяв в руки, медленно надавить на шток, утопить его до конца. Ход штока должен быть равномерным, отпущенный шток должен полностью вернуться назад, до упора. В противном случае необходима переборка, или замена. Чаще всего причиной неравномерности служит старая тормозная жидкость, частично кристаллизующаяся на стенках цилиндра.

Тросик привода выжима при замене неисправного сцепления желательно сразу поменять. Дело в том, что сам трос двигается в пластиковой рубашке, которая, в свою очередь, находится в металлической оболочке. Когда усилие нажатия для выжима увеличивается, сам трос начинает перепиливать пластик, и в итоге неизбежно начнет соприкасаться с металлом, вследствие чего оборвется.

Не надо забывать и «отправную точку»- саму педаль сцепления. Точнее, её ось. Даже при естественном износе сцепления увеличивается усилие, прикладываемое на педаль, что не может не сказаться на втулках. Более того, если водитель не обращает внимание на изменение усилия, можно поплатиться и сломанным блоком педалей. Особенно этому подвержены вторые Гольфы.

И вот старое сцепление снято, в причинах разобрались. Начинаем собирать обратно.

Рекомендуемый порядок сборки

- визуально сравните детали старого и нового комплекта. Дизайн и мелкие детали могут отличаться, но геометрические размеры, например диаметр, должны совпадать.

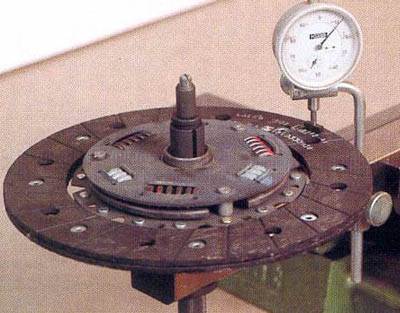

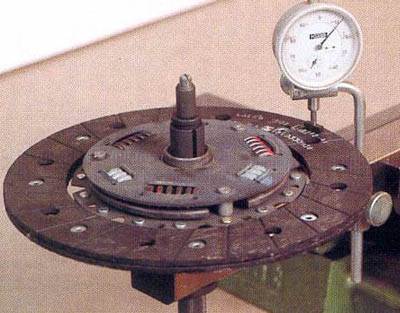

- проверить диск на биение

- если нет специального прибора для измерения биения диска сцепления, наденьте его на первичный вал, и с помощью микрометра проверьте, вращая вал руками. Допустимый люфт составляет 0,5-0,6 мм, в противном случае начнутся сложности с включением передач.

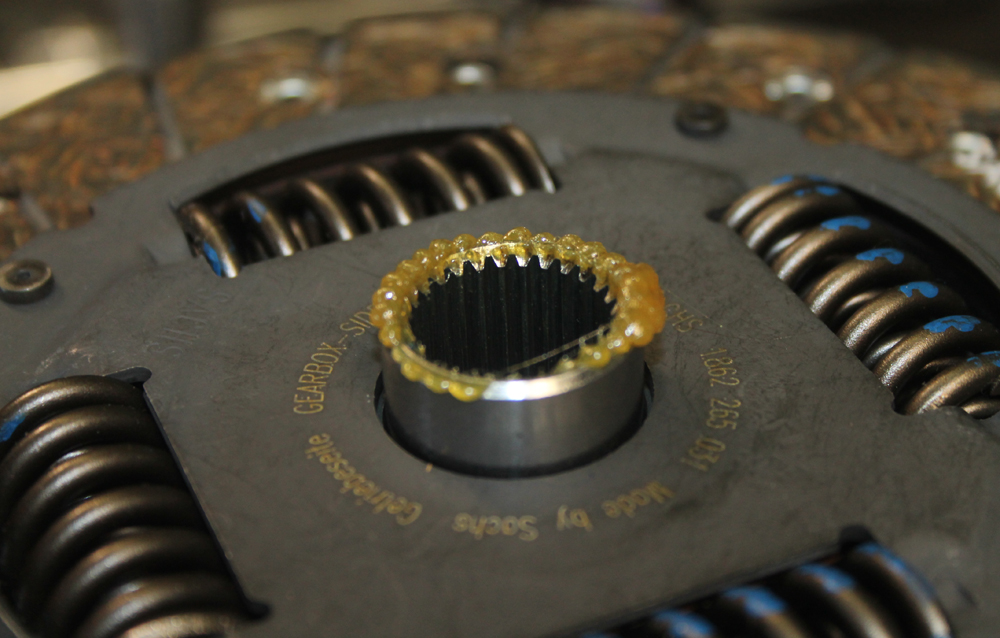

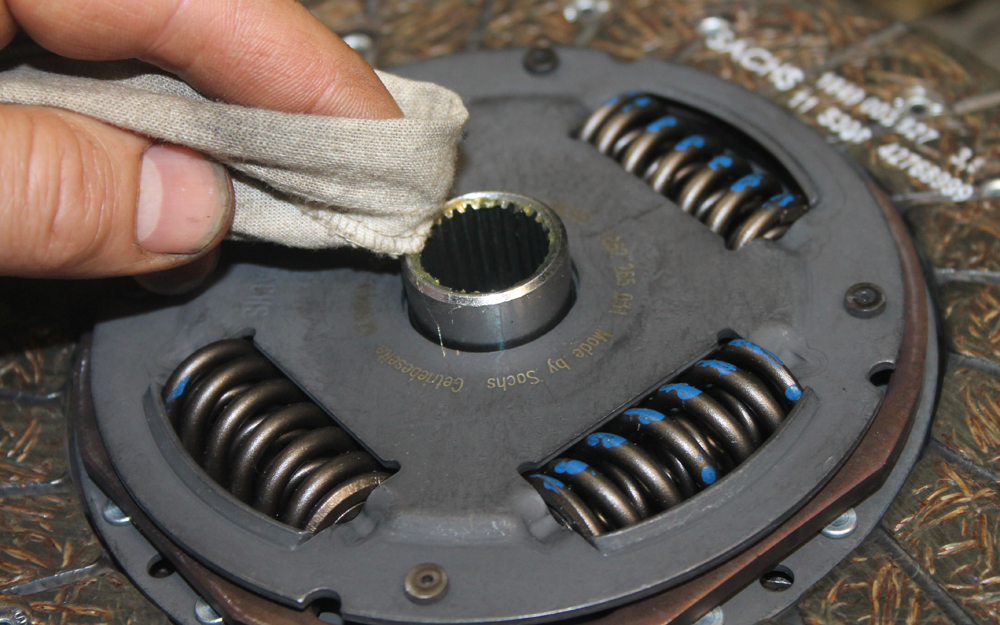

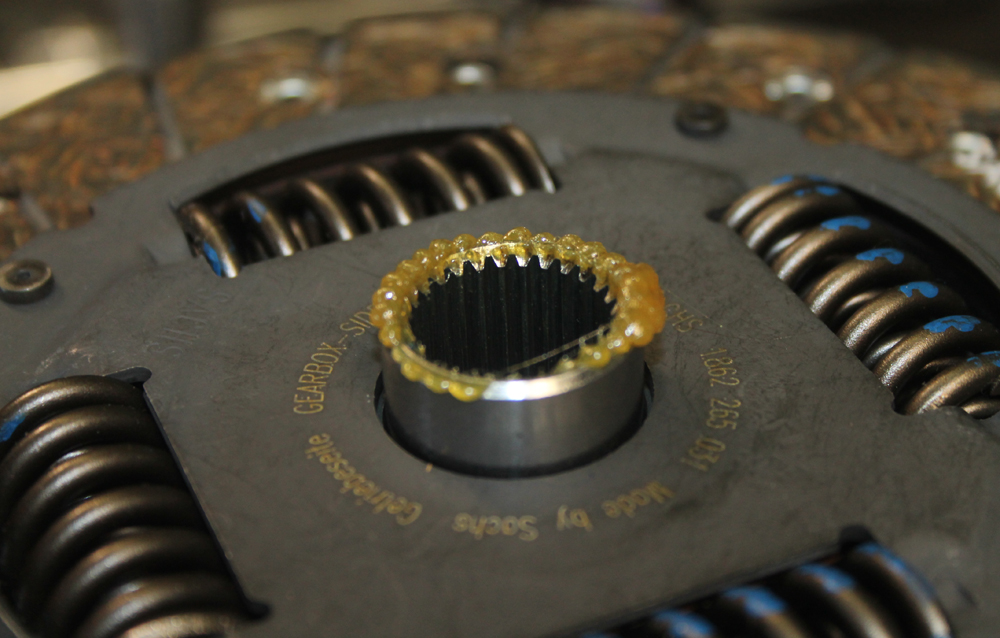

- смазать шлицевую часть первичного вала КПП смазкой, прилагаемой к комплекту

- надеть диск на первичный вал КПП, подвигать вперед-назад, снять диск.

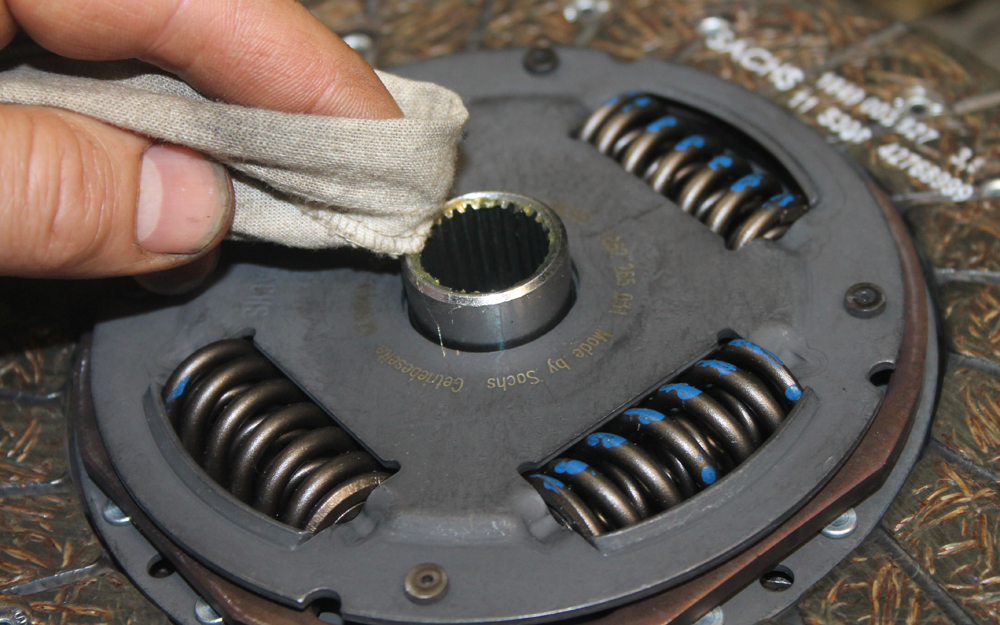

- С первичного вала полностью удалить смазку, а так же смазку на диске, выступившую за края шлицев.

- зачистить направляющую втулку . Смазывать только в том случае, если ответная часть выжимного подшипника НЕ пластиковая. Тонкий слой так же нанести на упор вилки, и те места, которые непосредственно нажимают на подшипник, предварительно придав им (при необходимости) сферическую форму.

- зачистить стыковочные места КПП и блока. Убедится, что на месте все направляющие, и они не деформированы.

- Обезжирить рабочую поверхность маховика. При необходимости обработать шкуркой. Удалить (например, сжатым воздухом) остатки фрикционного материала изо всех углов и щелей.

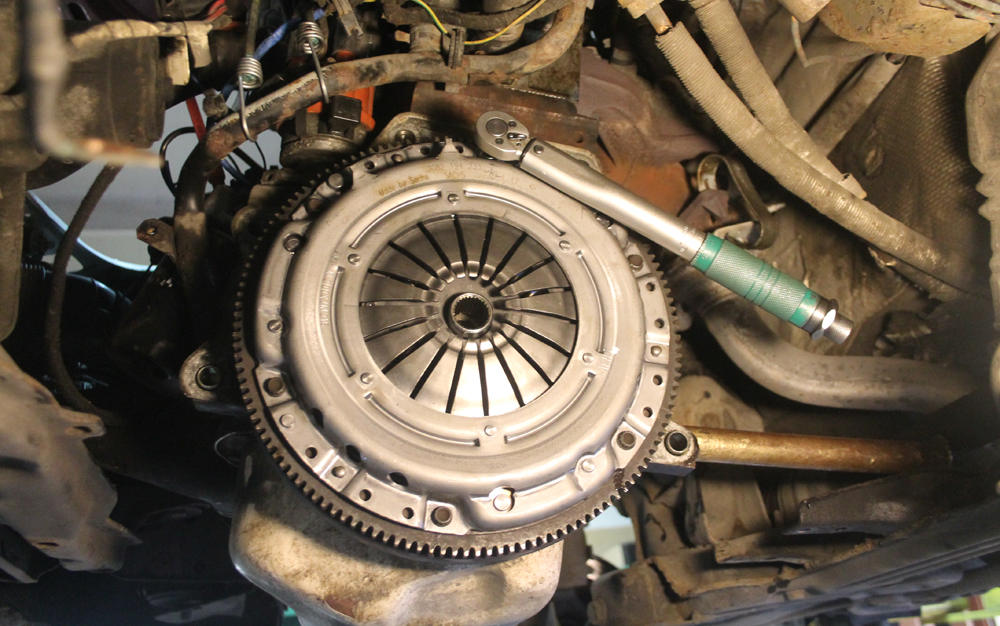

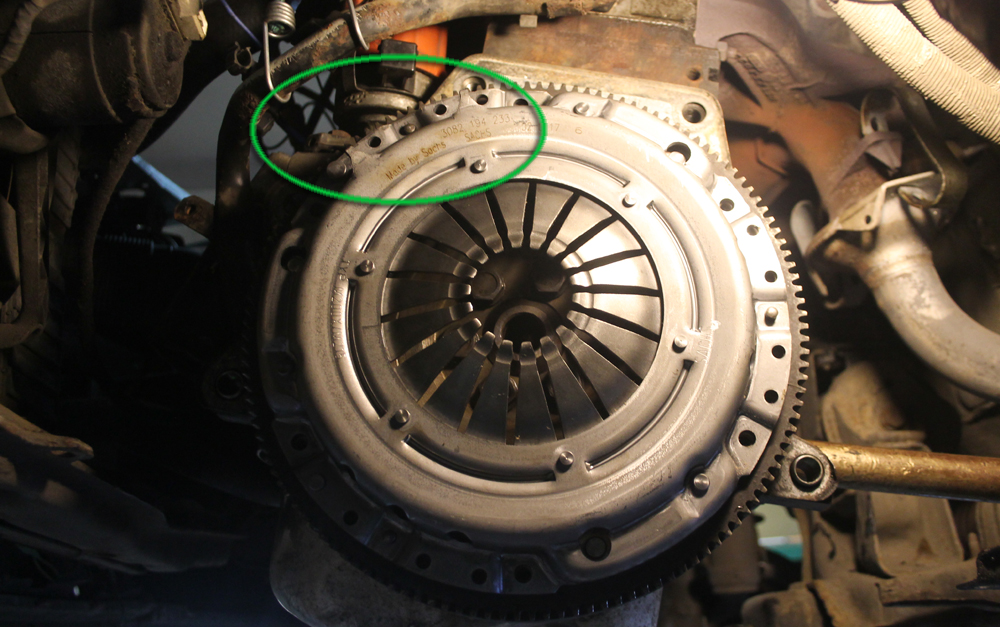

обезжирить рабочую поверхность корзины сцепления

обезжирить рабочую поверхность корзины сцепления

- в случае, когда корзина устанавливается на маховик в единственном положении (за счёт а-симметричного расположения направляющих), желательно сначала найти это положение, приложив корзину к маховику без диска

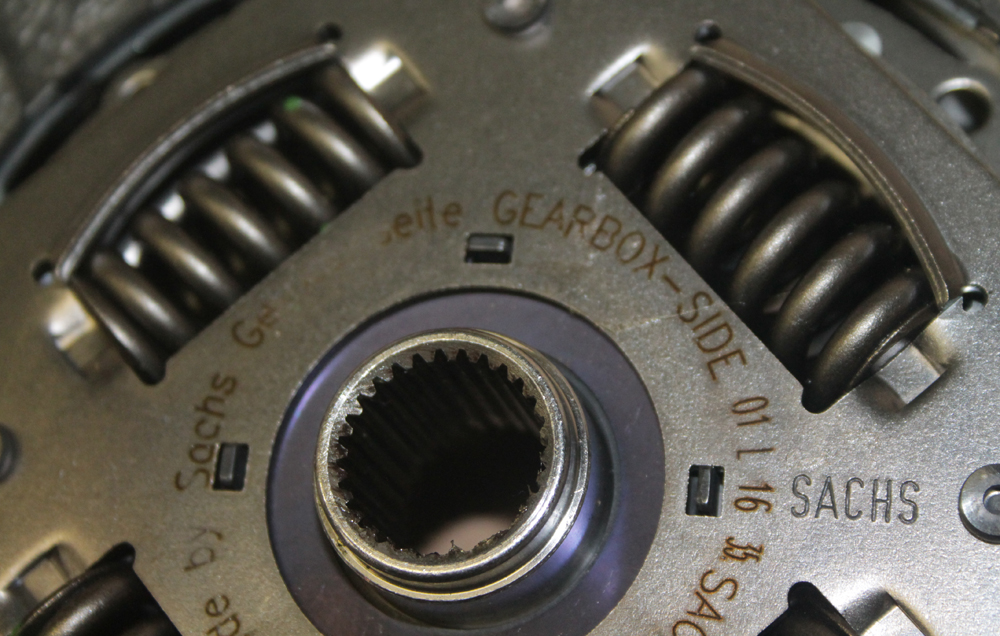

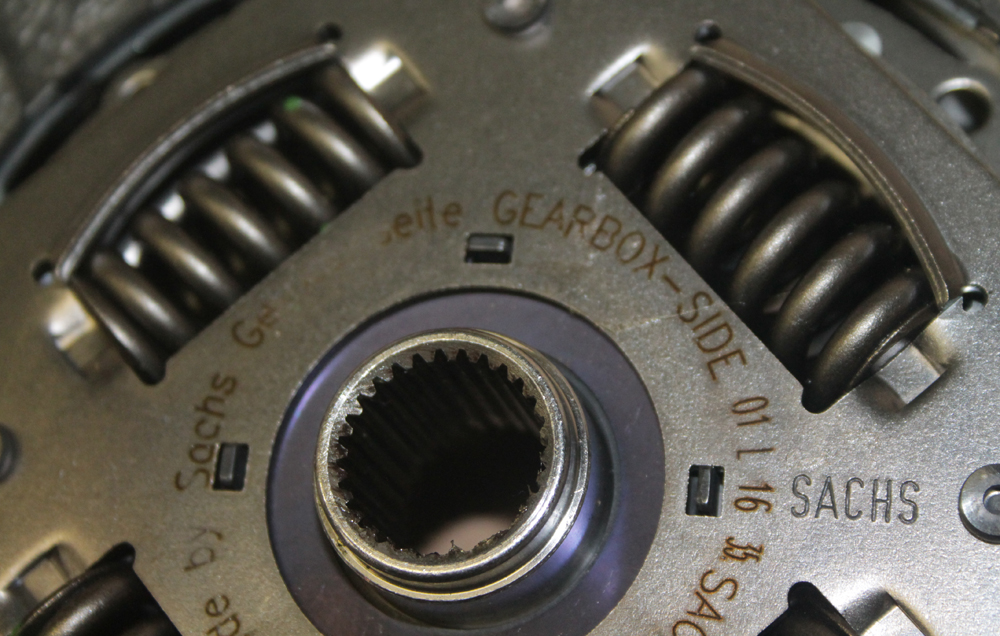

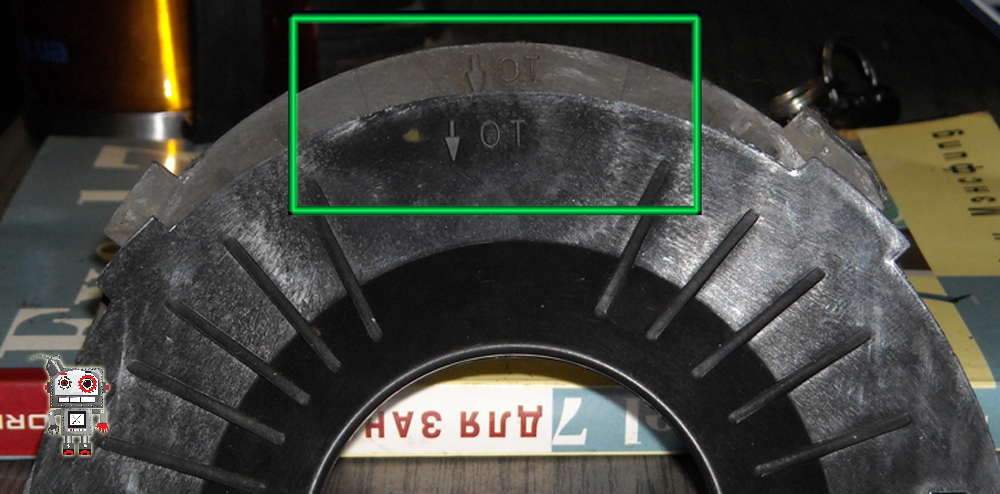

- определить, как правильно устанавливать диск. Обычно на нём имеется надпись, определяющая сторону, направленную к коробке передач

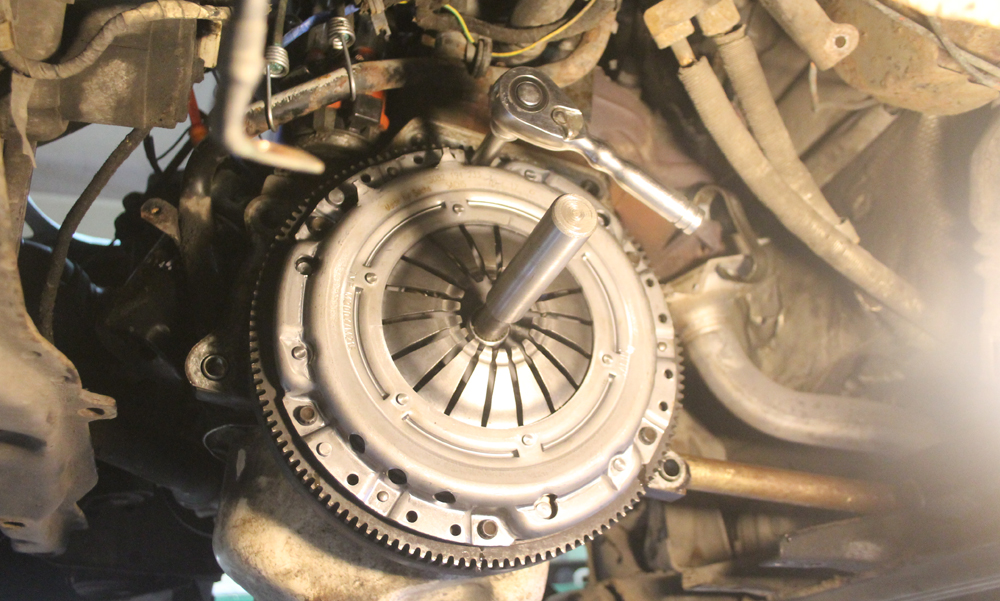

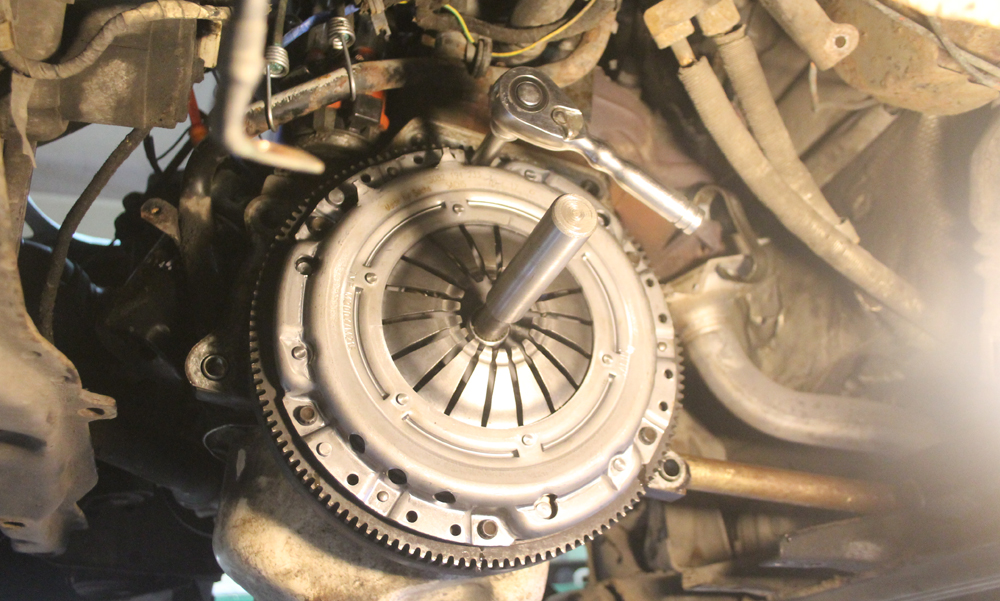

- с помощью кондуктора (оправки) установить и отцентрировать диск сцепления.

-

классическое сцепление

сцепление «обратного типа»

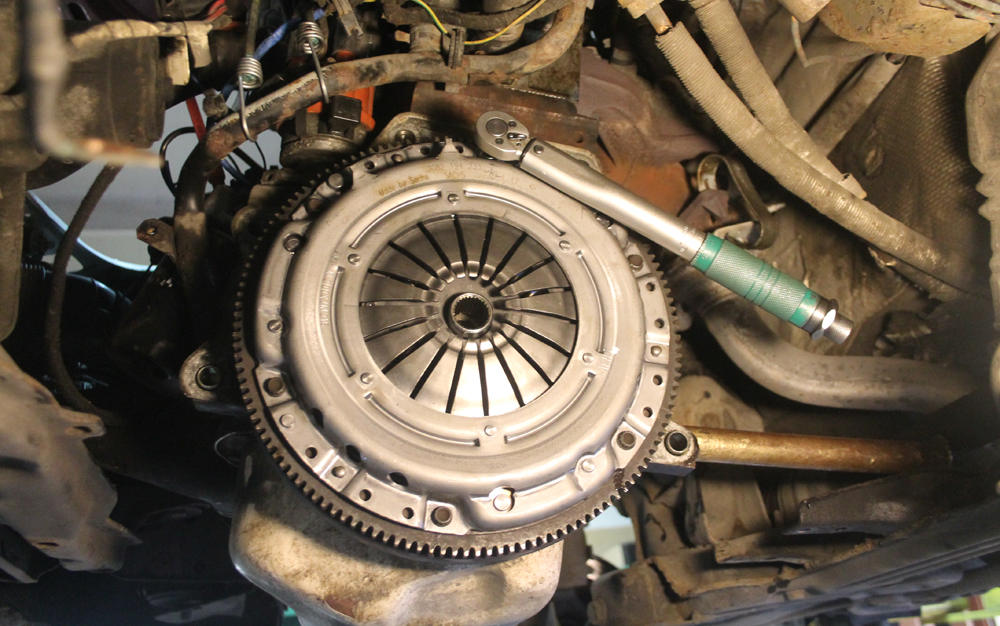

- Наложить корзину. Наживить руками болты крепления, начиная (!) с нижнего, потом верхний, затем крест-накрест. Затяжка производится в три приёма. Сначала усилием руки,

- затем дотянуть ключом, и последняя стадия с применением динамометрического ключа.

- Применение пневмо-инструмента не допускается.

- Убедиться, что все лепестки корзины находятся в одной плоскости

- где есть, установить новую или очищенную вилку

- присоединить к блоку КПП, равномерно затянуть болты крепления, смонтировать привод выжима сцепления.

Еще несколько советов

- При работе со сцеплением необходимо применять только специальную смазку, без графита, который крайне агрессивно разъедает все пластиковые детали. Втулки, направляющие и пр.

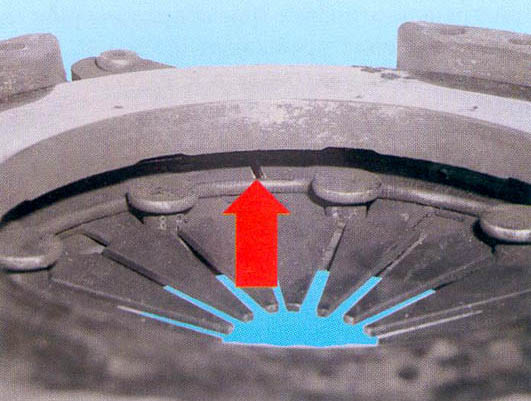

- Новые корзины имеют прижимной диск с конусом. Это сделано специально, для ускорения обкатки. Так что не пугайтесь, если на недавно установленном диске увидите только небольшую полосу рабочей поверхности (см. Фото 15)

- Езда с ногой, постоянно лежащей на педали сцепления, заметно снижает ресурс и надежность всего узла. Для примера: усилие ноги в зимнем ботинке человека среднего возраста, веса и роста, составляет порядка 2кг, что благодаря системе рычагов в месте соприкосновения подшипника и корзины превращается:в 160 кг! А усилие, которое необходимо приложить к пружине для полного выжима, равняется примерно 400 кг. Дальше считайте сами

- Первые 1000-2000 км категорически запрещается существенно увеличивать обороты двигателя (нажимать на газ) до полного отпускания педали сцепления.

- Ещё раз напомню, что для смазывания всех деталей и узлов, имеющих отношение к работе сцепления, начиная от педали, надо применять специальную смазку, без примесей графита и меди.

Удачи на дорогах!

Официальный сайт Sachs Automotive здесь

© 2003 г. Яков Финогенов

——————————————————————————————-

сегодня, в конце 2014 года, я могу добавить следующее:

-за прошедшие годы практики сцепления от Sachs по прежнему держат лидерство в соотношении цена/качество/ресурс. Если покупать у проверенных поставщиков ( к которым лично я Экзист вовсе не отношу, к слову), то вероятность брака крайне мала.

Восстановленные пакеты уже давно не попадались. Случаев брака можно пересчитать по пальцам одной руки. При соблюдении техники монтажа и устранении всех неисправностей, косвенно влияющих на ресурс сцепления, можно смело сказать: ставя раз пакет сцепления Sachs, вы второй раз к этому вопросу вряд ли вернётесь:-)

Так что — рекомендую.

При, казалось бы, очевидной разнице, некоторые «механики» до сих пор не знают таких тонкостей, и более того — умудряются прикрутить одно к другому, а потом удивляются, почему нет сцепления. Будьте бдительны.

При, казалось бы, очевидной разнице, некоторые «механики» до сих пор не знают таких тонкостей, и более того — умудряются прикрутить одно к другому, а потом удивляются, почему нет сцепления. Будьте бдительны.

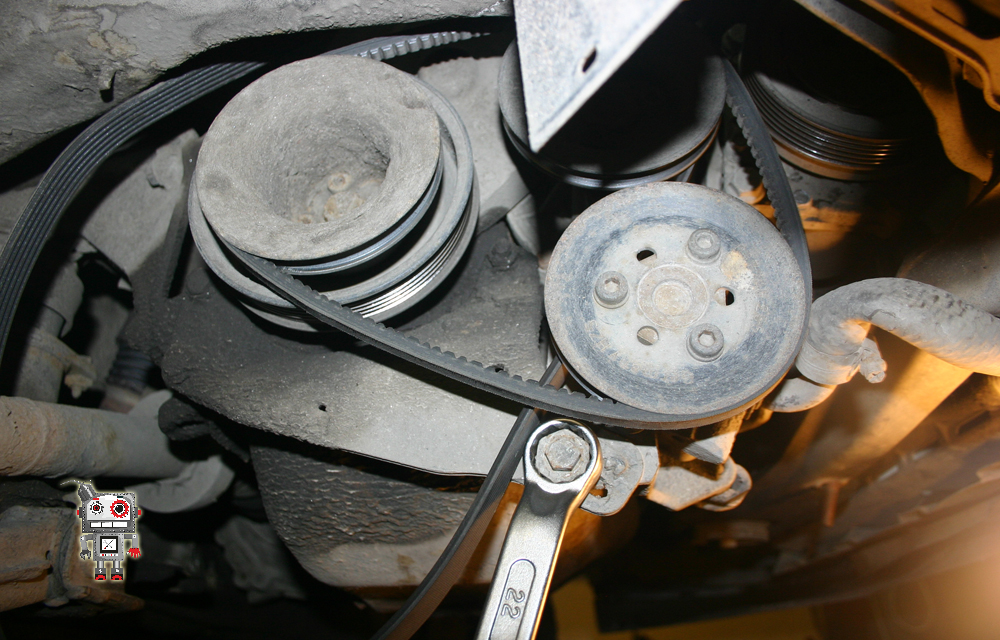

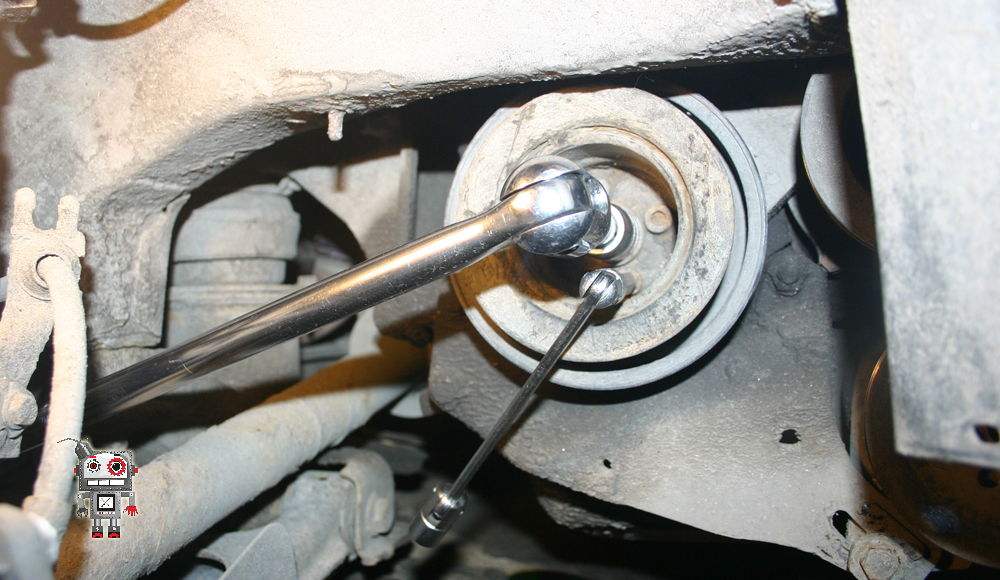

откручиваем ролик натяжения ремня

откручиваем ролик натяжения ремня

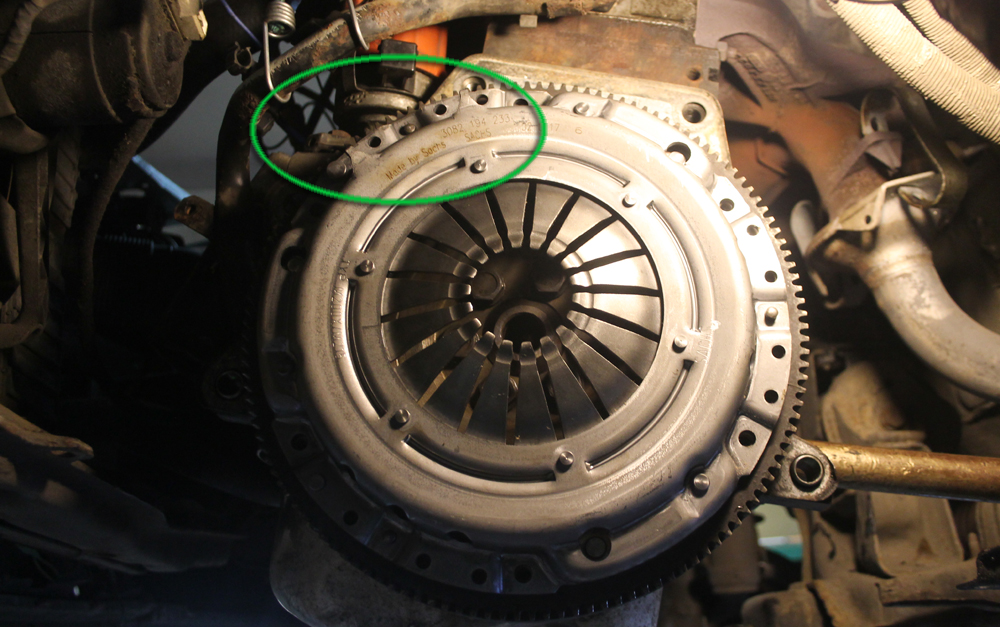

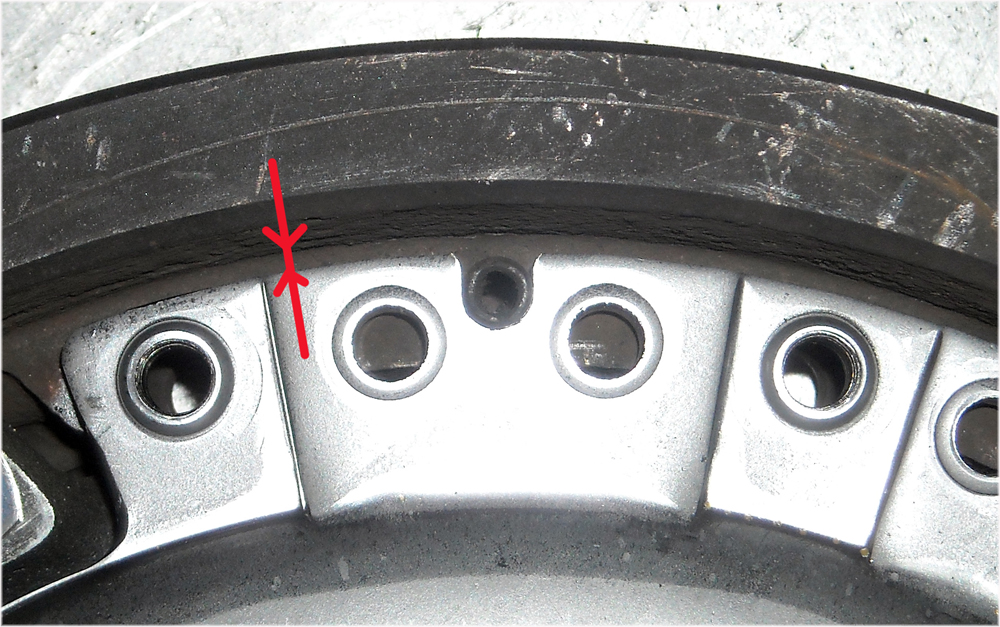

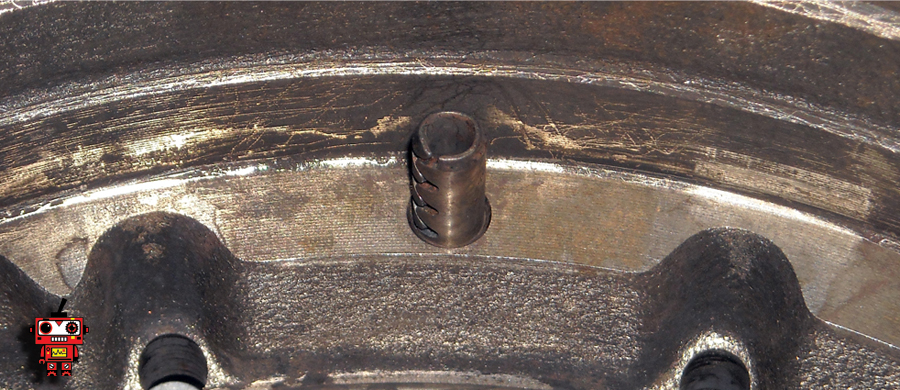

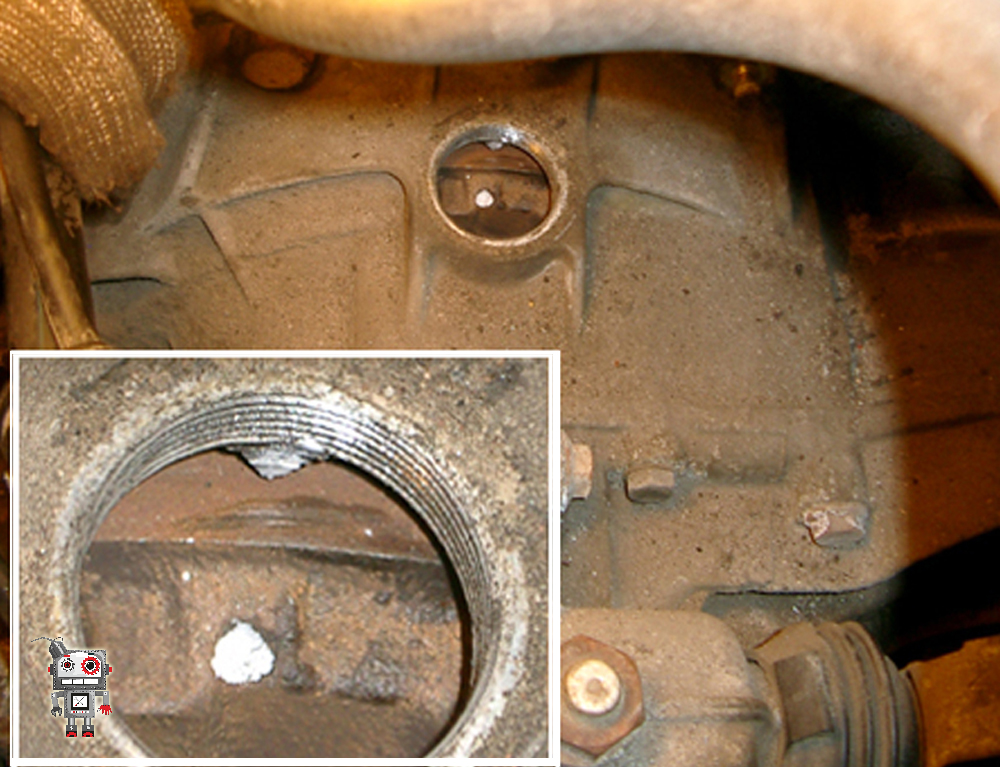

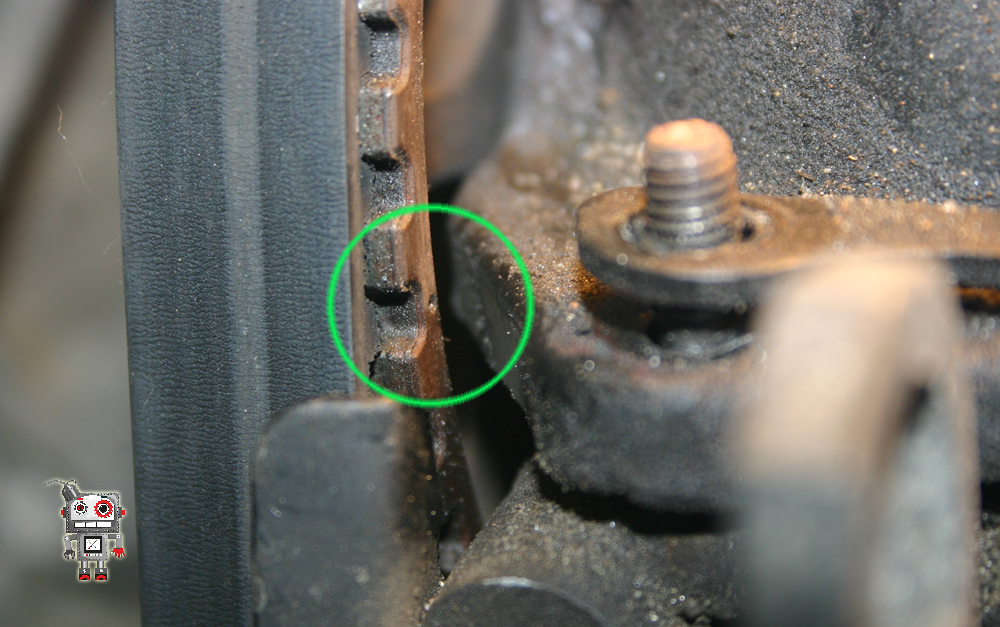

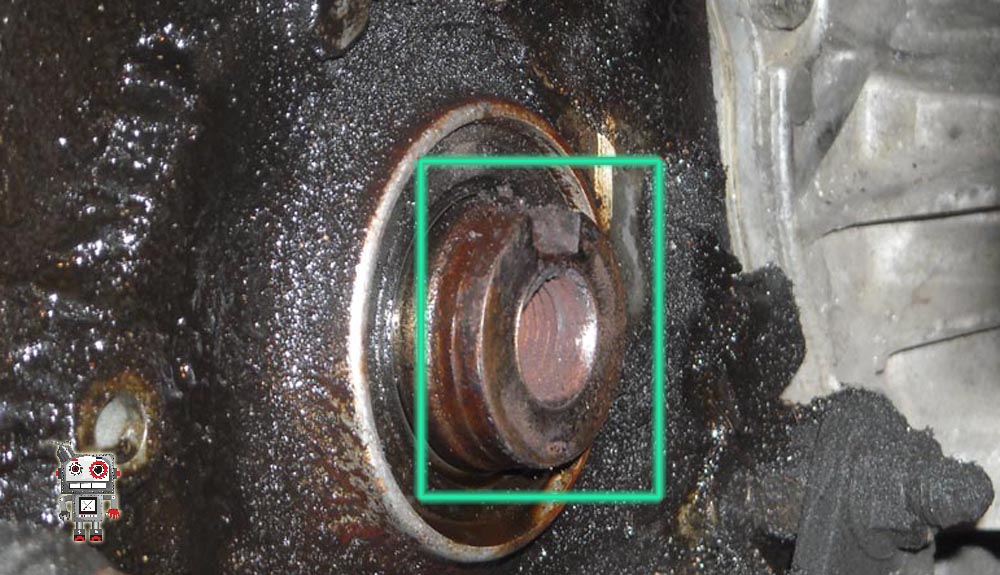

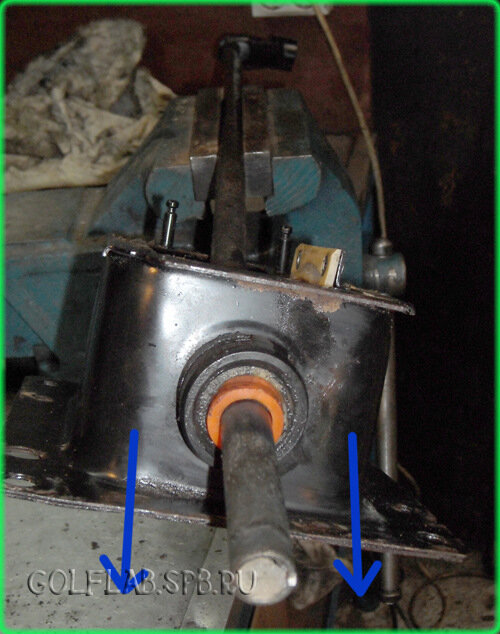

но есть вероятность, что нижняя шестерня имеет повреждённую и смещённую шпонку, и тогда метка будет смещена относительно реальной ВМТ. Убедиться в обратном можно, найдя метки на маховике. Что бы разглядеть её получше, нужно открутить зелёную заглушку

но есть вероятность, что нижняя шестерня имеет повреждённую и смещённую шпонку, и тогда метка будет смещена относительно реальной ВМТ. Убедиться в обратном можно, найдя метки на маховике. Что бы разглядеть её получше, нужно открутить зелёную заглушку и тогда можно найти метки. Они могут выглядеть по разному, иногда это «0», иногда риска, иногда просто точка. И совпадать они должны с треугольным отливом на корпусе КПП

и тогда можно найти метки. Они могут выглядеть по разному, иногда это «0», иногда риска, иногда просто точка. И совпадать они должны с треугольным отливом на корпусе КПП

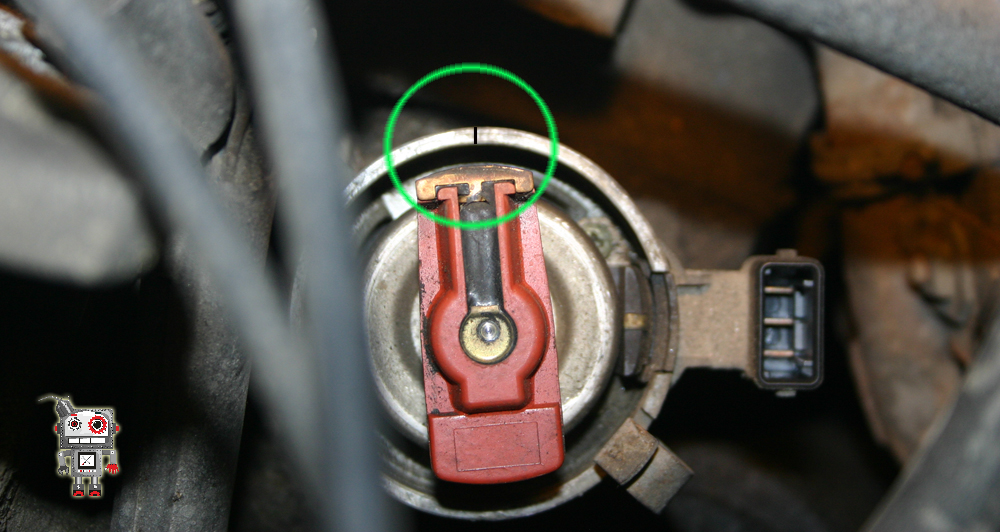

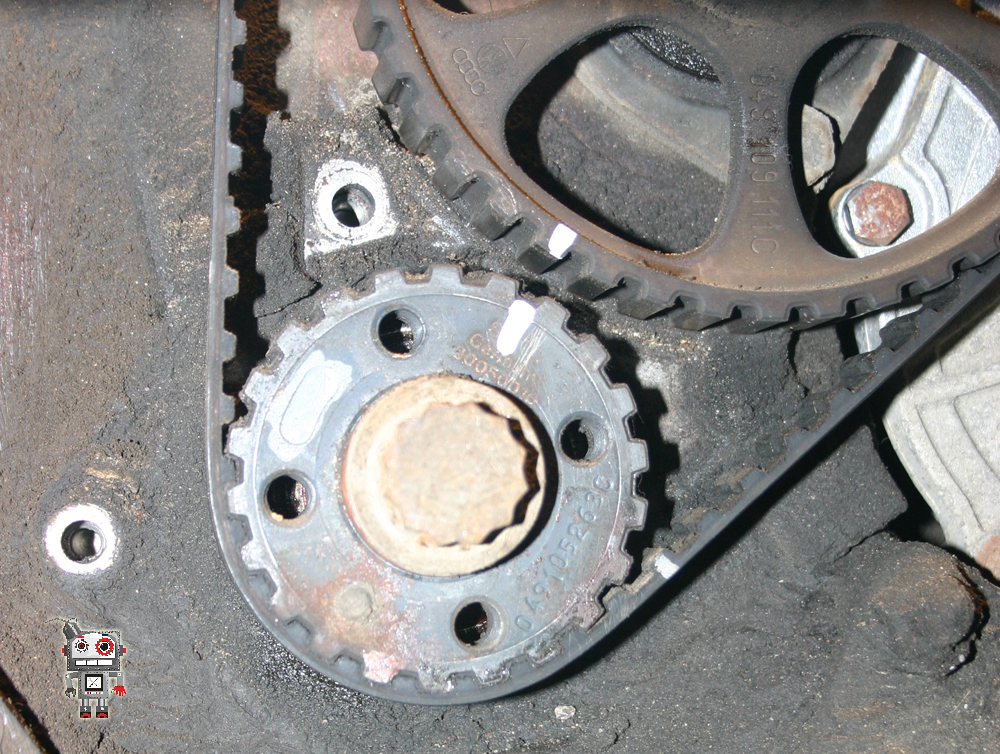

дальше ищем метки на распредвалу. Чаще всего это выемка между зубьями шестерни, с обеих сторон которой видны буквы ОТ, и совпадать она должна со стрелкой на задней части кожуха ГРМ

дальше ищем метки на распредвалу. Чаще всего это выемка между зубьями шестерни, с обеих сторон которой видны буквы ОТ, и совпадать она должна со стрелкой на задней части кожуха ГРМ однако и тут есть нюансы. Этот пластиковый кожух мог быть кем-то ранее заменён, и тогда не факт, что стрелка на нём отлита там, где должна. Вот вам пример:

однако и тут есть нюансы. Этот пластиковый кожух мог быть кем-то ранее заменён, и тогда не факт, что стрелка на нём отлита там, где должна. Вот вам пример: убедиться в правильном положении поможет вторая метка, она расположена на обратной стороне шестерни распредвала

убедиться в правильном положении поможет вторая метка, она расположена на обратной стороне шестерни распредвала

убедившись, что и тут всё хорошо, снимаем крышку с распределителя зажигания

убедившись, что и тут всё хорошо, снимаем крышку с распределителя зажигания

теперь можно продолжать разборку. Откручиваем верхний болт крепления кожуха

теперь можно продолжать разборку. Откручиваем верхний болт крепления кожуха

далее нужно открутить 4 болта крепления шкивов на коленвалу

далее нужно открутить 4 болта крепления шкивов на коленвалу предварительно тщательно вычистить грязь из внутренности головок болтов, и использовать качественный шестигранник. Зафиксировать коленвал от прокручивания можно следующим образом: многогранная головка на 19, большой вороток, и упереть в рычаг

предварительно тщательно вычистить грязь из внутренности головок болтов, и использовать качественный шестигранник. Зафиксировать коленвал от прокручивания можно следующим образом: многогранная головка на 19, большой вороток, и упереть в рычаг иногда грани срываются, ключ проворачивается,

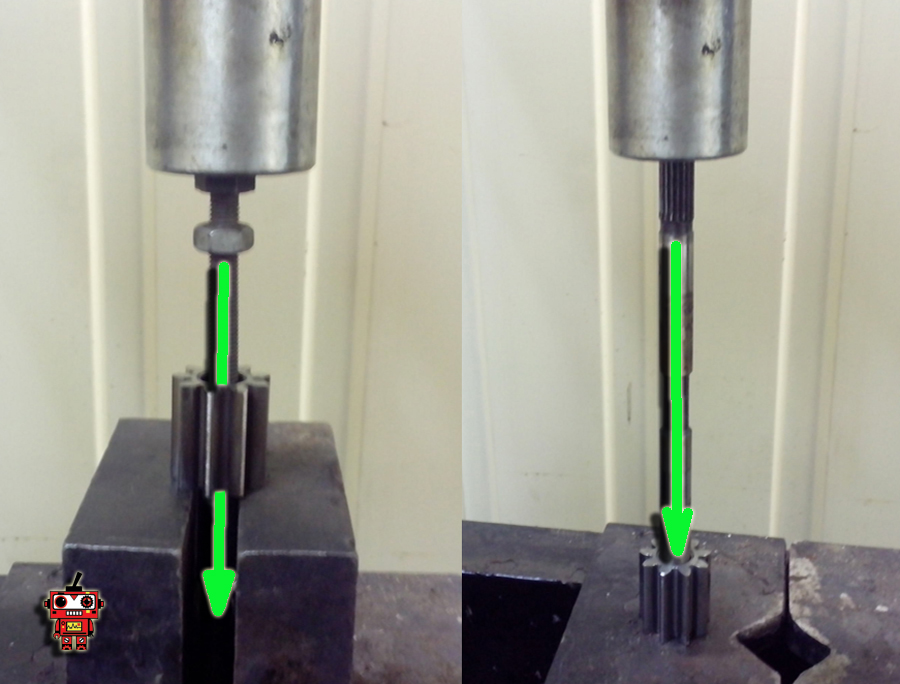

иногда грани срываются, ключ проворачивается, тогда приходится использовать «тяжелую артиллерию»

тогда приходится использовать «тяжелую артиллерию» молотком забивать в головку болта, выкручивать и при сборке использовать только новые болты.

молотком забивать в головку болта, выкручивать и при сборке использовать только новые болты. Сняв шкивы, видим два болта крепления кожуха, под внутренний шестигранник на 5

Сняв шкивы, видим два болта крепления кожуха, под внутренний шестигранник на 5 откручиваем и снимаем кожух. Снова проверяем ВМТ (пользуясь метками на маховике). Для удобства последующей сборки можно сделать метки между шестернёй коленвала и промвала

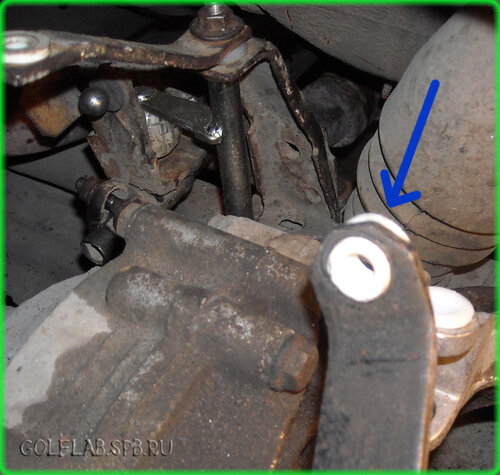

откручиваем и снимаем кожух. Снова проверяем ВМТ (пользуясь метками на маховике). Для удобства последующей сборки можно сделать метки между шестернёй коленвала и промвала теперь можно открутить гайку крепления ролика натяжителя

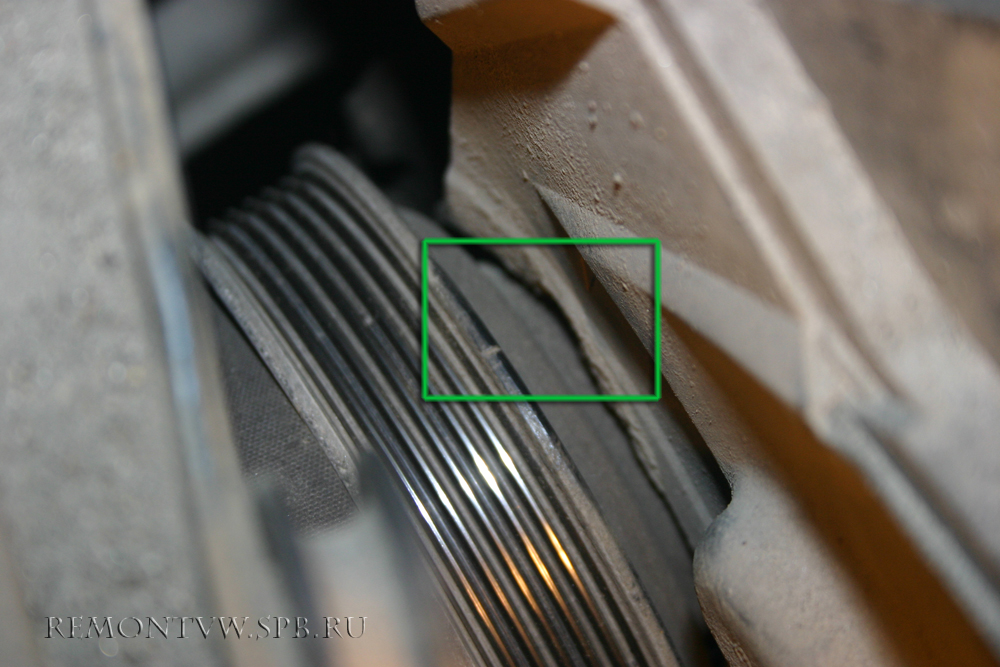

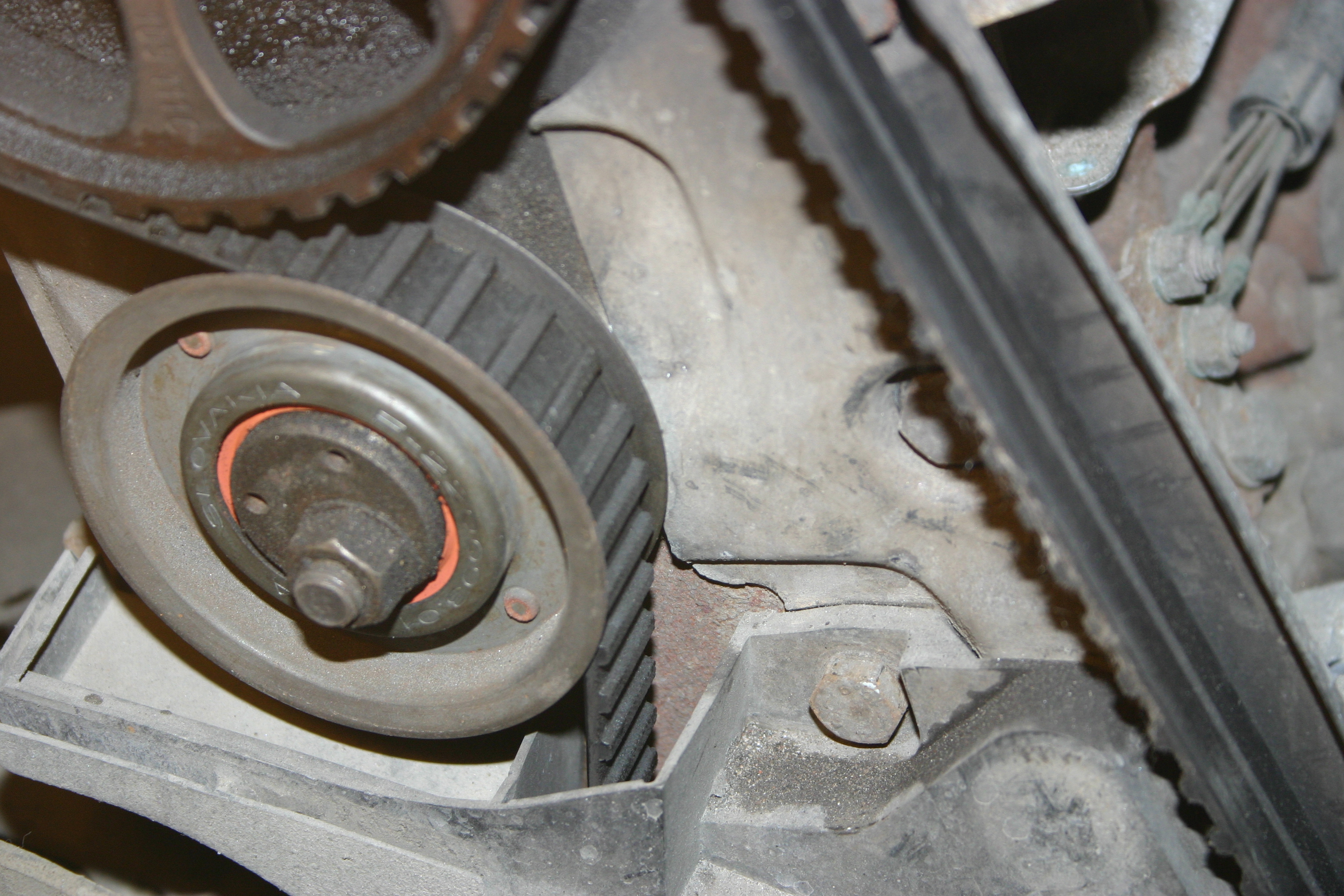

теперь можно открутить гайку крепления ролика натяжителя снять ремень, снять ролик. Но не торопитесь ставить обратно новые. Одна из причин преждевременного выхода ремня из строя — попадание на него масла. А попадать оно может из трёх передних сальников

снять ремень, снять ролик. Но не торопитесь ставить обратно новые. Одна из причин преждевременного выхода ремня из строя — попадание на него масла. А попадать оно может из трёх передних сальников

если очевидны следы подтёков масла, сальники необходимо заменить. А для этого нужно откручивать болты крепления шестерёнок. Можно воспользоваться фирменным фиксатором

если очевидны следы подтёков масла, сальники необходимо заменить. А для этого нужно откручивать болты крепления шестерёнок. Можно воспользоваться фирменным фиксатором если его нет в вашем арсенале, не беда. Шестерню распредвала можно зафиксировать большой отвёрткой, уперев её сквозь отверстие в головку

если его нет в вашем арсенале, не беда. Шестерню распредвала можно зафиксировать большой отвёрткой, уперев её сквозь отверстие в головку шестерню промвала можно зафиксировать, надев головку «13» на один из болтов крепления крышки промвала

шестерню промвала можно зафиксировать, надев головку «13» на один из болтов крепления крышки промвала шестерни сидят не на конусах, поэтому снимаются легко

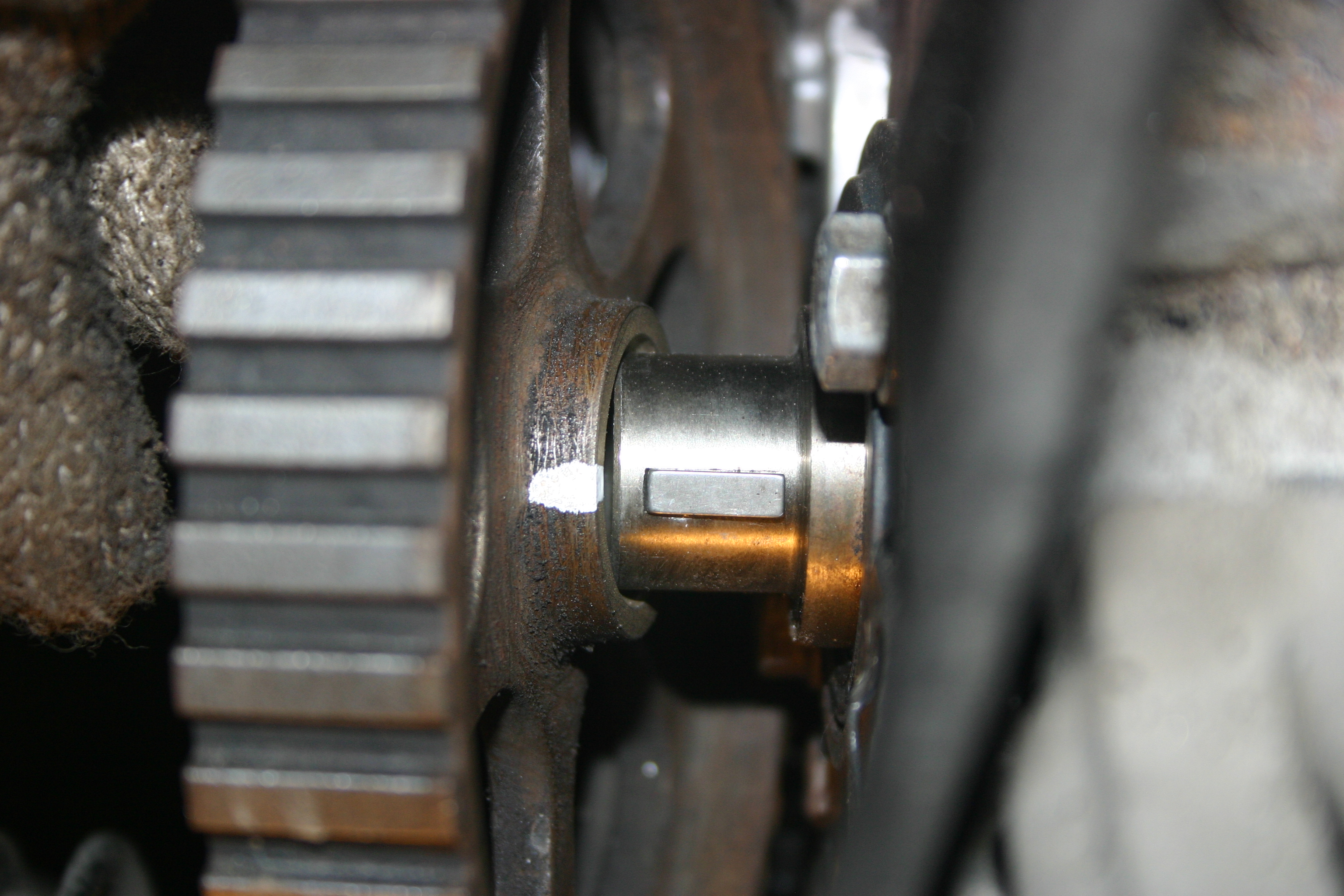

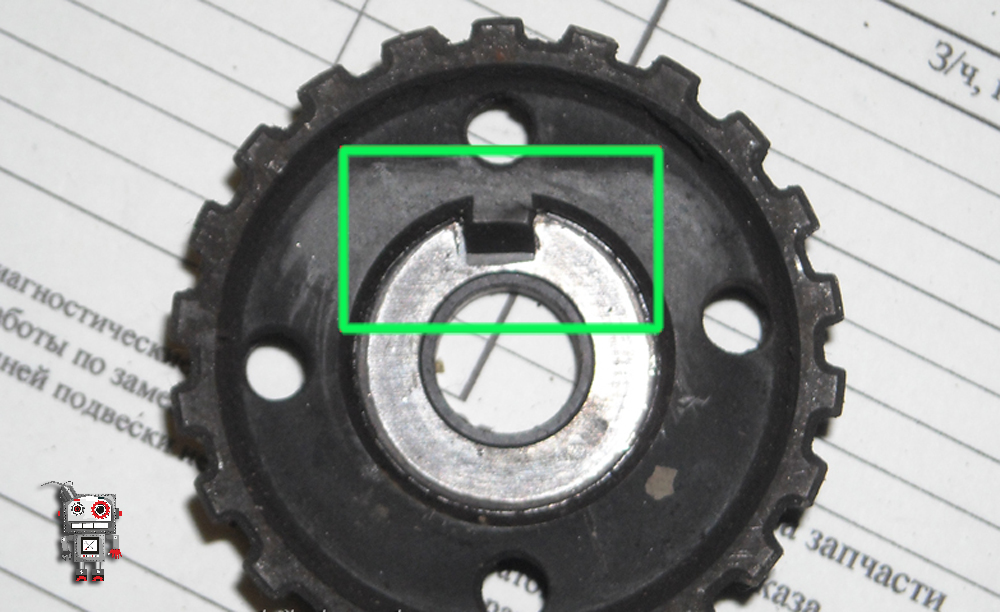

шестерни сидят не на конусах, поэтому снимаются легко но будьте осторожны, шпонка может легко выпасть

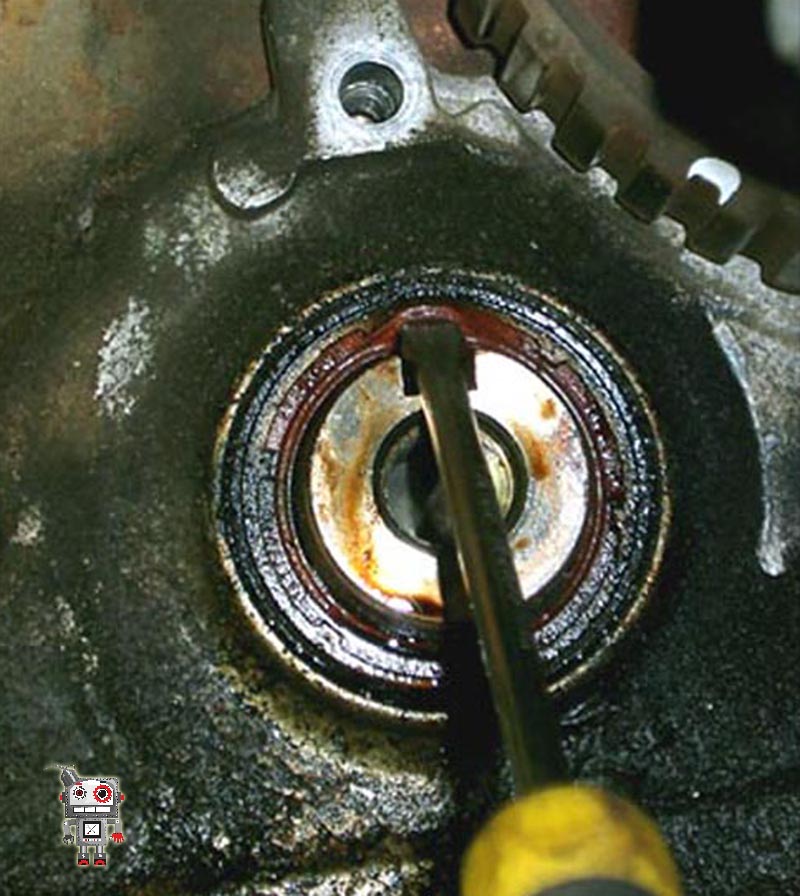

но будьте осторожны, шпонка может легко выпасть старые сальники можно выковыривать или загнутым крючком, или отвёрткой

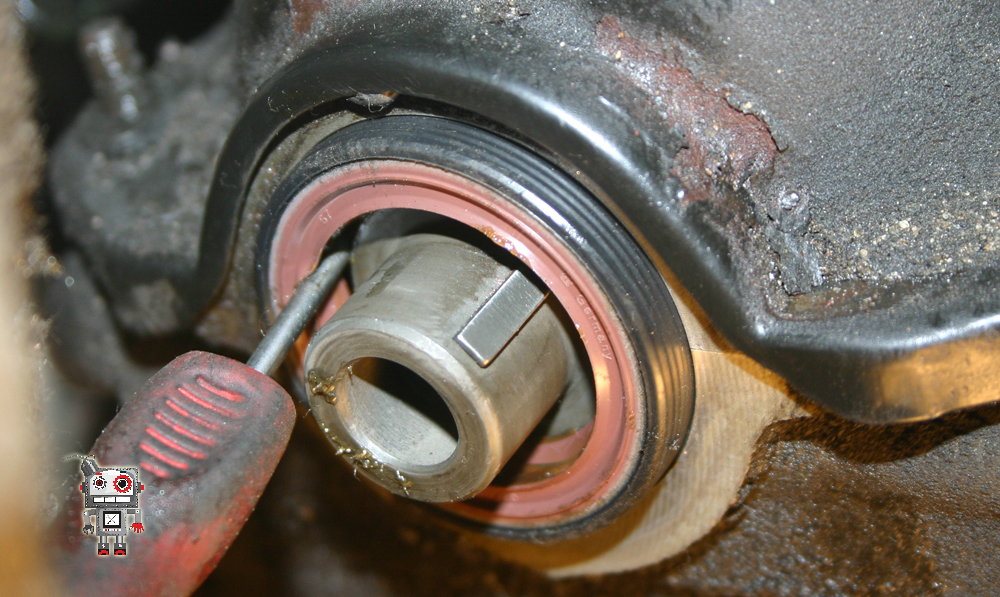

старые сальники можно выковыривать или загнутым крючком, или отвёрткой перед установкой нового обязательно очистить и обезжирить посадочное место

перед установкой нового обязательно очистить и обезжирить посадочное место на рабочую кромку сальника нанести тонкий слой густой смазки (актуально только для резиновых сальников, на пластиковые наоборот — категорически нельзя!)

на рабочую кромку сальника нанести тонкий слой густой смазки (актуально только для резиновых сальников, на пластиковые наоборот — категорически нельзя!) так же не стоит наносить герметик на наружную часть сальника.

так же не стоит наносить герметик на наружную часть сальника. и уже после этого утопить сальник полностью

и уже после этого утопить сальник полностью под ней есть резиновое кольцо, которое со временем становится деревянным, и тоже может послужить причиной подтекания масла.

под ней есть резиновое кольцо, которое со временем становится деревянным, и тоже может послужить причиной подтекания масла. Болты крепления шкивов промежуточного и распределительно валов затягивать с усилием 80Нм

Болты крепления шкивов промежуточного и распределительно валов затягивать с усилием 80Нм из-за этого могут и метки не совпадать, и со временем разобьёт паз в коленчатом валу

из-за этого могут и метки не совпадать, и со временем разобьёт паз в коленчатом валу так что фиксировать нужно именно шестерню. Например, таким готовым инструментом

так что фиксировать нужно именно шестерню. Например, таким готовым инструментом или можно сделать такое приспособление: взять на разборке старый шкив и приварить к нему большую палку

или можно сделать такое приспособление: взять на разборке старый шкив и приварить к нему большую палку обязательно осмотрите шестерню, при малейших подозрениях на деформацию — заменить. Кроме шпонки, на шестерне могут страдать и сами зубья, теряя профиль и изнашиваясь

обязательно осмотрите шестерню, при малейших подозрениях на деформацию — заменить. Кроме шпонки, на шестерне могут страдать и сами зубья, теряя профиль и изнашиваясь И при сборке использовать только новый центральный болт (затягивать с моментом 90 Нм и довернуть на 1/4 оборота (90 °)

И при сборке использовать только новый центральный болт (затягивать с моментом 90 Нм и довернуть на 1/4 оборота (90 °) приступаем к обратной сборке. Убедившись, что все валы стоят в положении ВМТ, производим сборку. По ELSA это выглядит так:

приступаем к обратной сборке. Убедившись, что все валы стоят в положении ВМТ, производим сборку. По ELSA это выглядит так:

к слову: для натяжения ролика существует специальный ключ

к слову: для натяжения ролика существует специальный ключ но его легко можно заменить загнутыми утконосами.

но его легко можно заменить загнутыми утконосами. вкручиваем нижние болты (10Нм)

вкручиваем нижние болты (10Нм) надеваем шкивы.Отверстия не симметричны, сориентироваться поможет выступ на шестерне, который должен попасть в ответное отверстие на шкивах

надеваем шкивы.Отверстия не симметричны, сориентироваться поможет выступ на шестерне, который должен попасть в ответное отверстие на шкивах

закручиваем верхний болт кожуха (20Нм)

закручиваем верхний болт кожуха (20Нм) и закрываем ГРМ крышкой

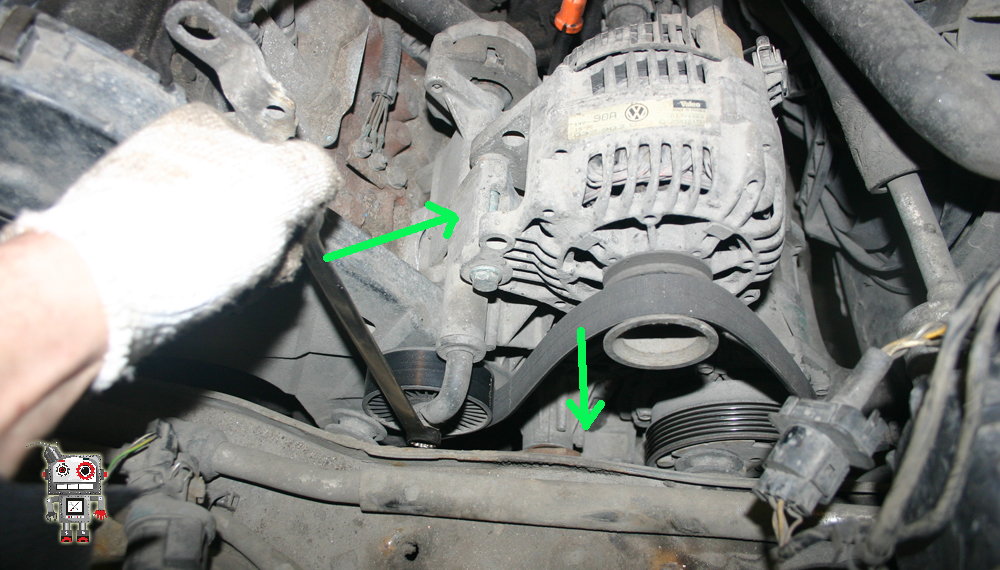

и закрываем ГРМ крышкой накидываем ремень генератора, ГУРа и натягиваем

накидываем ремень генератора, ГУРа и натягиваем

натягиваем ремень генератора,надеваем крышку распределителя, ставим на место корпус воздушного фильтра, и заводим.

натягиваем ремень генератора,надеваем крышку распределителя, ставим на место корпус воздушного фильтра, и заводим.

Первый семинар, посвященный сцеплениям и амортизаторам, проводил представитель Sachs — Wolf-Peter Moritz

Первый семинар, посвященный сцеплениям и амортизаторам, проводил представитель Sachs — Wolf-Peter Moritz

является следствием:

является следствием: Причин может быть несколько. Отсутствие направляющих, центрирующих КП относительно блока двигателя, или их деформация.

Причин может быть несколько. Отсутствие направляющих, центрирующих КП относительно блока двигателя, или их деформация.

обезжирить рабочую поверхность корзины сцепления

обезжирить рабочую поверхность корзины сцепления